何爱国

(山东鲁碧建材有限公司)

引言

立磨行星齿轮主减速机是立磨运行的核心设备,其传动方式属于精密传动范畴,维护保养的技术含量高,轴承游隙就是一个重要的质量指标。在不同状态下,轴承游隙是不一样的,其工作游隙会影响轴承中的负荷分配,关系到运行时的振动、噪声和摩擦力的大小,Z终关系到轴承的寿命。工作游隙是否合理,取决于安装游隙是否准确。安装游隙控制是否精准,关键在方法是否正确。本文通过实际案例介绍安装过程中决定安装游隙大小的关键尺寸——轴承外圈之间隔套尺寸的调整方法。

01 行星齿轮减速机高速轴的结构

某公司拥有三条矿粉生产线,全部配置成都建材设计院CRM矿渣立磨,其行星齿轮减速机为一级锥齿轮-二级平行轴-三级行星齿轮的三级减速传动结构,配套3150kW主电机。行星齿轮减速机高速轴的结构形式如图1所示,29348E轴承的安装游隙要求控制在0.10~0.15 mm。

图1 行星齿轮减速机高速轴的结构

02 直接用测量计算结果调整方法控制安装游隙的不准确性分析

行星齿轮减速机高速轴轴承安装游隙与轴承外圈之间隔套的尺寸、轴承背靠背隔套的尺寸和轴承外圈端面到内圈的垂直距离存在几何关系。从理论上讲,安装前测量以上三个尺寸,可计算出安装游隙是否在要求范围;如果不在要求范围,直接调整轴承外圈之间隔套的尺寸,可实现安装游隙的正确控制。但安装前测量尺寸存在误差,用测量计算结果调整方法控制安装游隙,会导致安装后实际的安装游隙不是计算出来的数值。

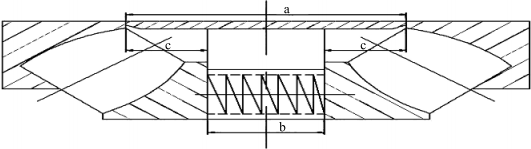

(1)轴承游隙与相关可测几何尺寸的关系。2盘29348E轴承外圈之间隔套尺寸为a,2盘29348E轴承背靠背隔套尺寸为b,从图2可知:a-(2c+b)= 0.10~0.15 mm,即轴承安装游隙。

图2 轴承游隙与相关可测几何尺寸的关系

(2)测量29348E轴承外圈端面到内圈的垂直距离。具体方法如下:将29348E轴承放在水平面上,用力将轴承外圈压紧,用力的着力点呈180°布置,用校验好的深度尺测量出实际数据,见图3。29348E轴承外圈端面到内圈的垂直距离名义尺寸为31 mm,本次测量2个点的尺寸分别为31.50 mm和30.40 mm,两次取平均值为30.90 mm,即c=30.90 mm。

图3 29348E轴承c的测量

(3)a、b的测量。使用千分尺测得a=111.30 mm,b=49.07 mm,见图4、图5。

(4)计算结果。a与2c+b的真正差值即为高速包轴承的游隙:a-(2c+b)=111.30-(2×30.9+49.07)=0.33 mm

(5)分析。0.33 mm远大于安装游隙0.15 mm的Z大控制值,说明当前的隔套尺寸a太大,是否需要用磨床磨削0.33-0.15=0.18 mm才能满足要求?我们的实践经验证实,答案是否定的。我们分析认为,人工测量数值c时,人为因素影响较大,手压紧29348E轴承外圈时的力的大小、力的作用方向等因素影响数值c的测量准确性。

03 试装法控制轴承安装游隙

(1)将29348E轴承内圈采用电加热器加热到110 ℃,在高速轴上装入29348E轴承内圈,随后装入29348E轴承外圈和隔套。

(2)用3t行车将22256轴承室筒体装入。筒体在装入过程中,靠近小伞齿的22256轴承较难平稳地进入轴承室,所以待轴承室与筒体接触后,用米尺测量4个点,即轴承端面到轴承室端面的距离,确保4个点的数值差异不大,用铜棒轻击轴承,使轴承保持水平,配合行车平稳下落,使轴承能够顺利安装到筒体轴承座中。同时从轴承筒上部向22256轴承室筒体内部观察29348E轴承是否保持水平状态。

(3)装入29348E轴承外圈压盖,先用清洗剂将压盖清洗干净后放置一旁,等待安装。

在29348E轴承外圈端面上均匀涂抹乐泰641胶水。将清洗后的压盖用3 t行车调入轴承筒,使其与29348E轴承外圈接触。压盖在装入的过程中需要用铜棒加以引导,使其以Z快速度装入22256轴承座筒体内,并与29348E轴承外圈接触。

(4)当压盖与29348E轴承外圈接触时,通过弹簧安装孔观察,压盖压入后29348E轴承是否保持着水平状态。若29348E轴承水平发生变动或移位,将撬棍插入主轴和弹簧隔套的内径之间,撬动调节使已经装入的29348E轴承保持水平。具体如图6和图7所示。

图6 轴承筒装入

(5)将2盘29348E轴承内圈?套内部的弹簧清洗干净后装入。准备规格为30 t的空心液压顶和钢桶(钢桶直径为Φ325 mm,高度为765 mm)。将另一盘29348E轴承内圈装入,用铜棒敲击29348E轴承内圈,确保内圈装入到位。

(6) 将空心液压顶和钢桶用3t行车吊入,将丝杠旋进主轴端面预留的中心螺栓孔处,使钢桶端面与29348E轴承内圈接触。启动空心顶,使空心顶顶住29348E轴承内圈,压力在0.2 MPa左右,保压10分钟。用4条螺栓将29348E轴承接触的端盖和22256轴承室筒体法兰端面联结贴合。具体如图8和图9所示。

(7)在钢桶两侧加装百分表2个,百分表指针只在29348E轴承外圈压盖上,调整两百分表的初始数值为0,利用25t吊车将整个高速包垂直吊起。测得两百分表数值分别为0.26mm和0.19mm,两数值取平均值0.225mm。为确保测量数据的准确性,此步骤需重复操作2次,在2次操作数据变化不大的前提下,取平均值0.225mm为Z终数值。该数值0.225mm与高速包轴向游隙0.15mm相差0.075mm,所以Z终需将29348E轴承隔套尺寸α磨削减去0.075mm,才能保证Z终高速包轴向游隙为0.15 mm。具体如图10和图11所示。

(8)按照逆序逐步拆解,将29348E轴承隔套a取出到磨床进行磨削0.075 mm处理,随后将隔套a进行回装,同时将29348E轴承进行全部回装。

(9)安装NU244轴承,先将NU244轴承隔套加热到90℃后装入高速包主轴,随后将NU244轴承内圈加热到90℃左右装入,再将NU244轴承甩油盘装入,将甩油盘锁母装入后旋紧,冷却20min左右。依次将NU244轴承甩油盘锁母和甩油盘取出,将NU244轴承外圈装入,Z后将NU244轴承甩油盘和甩油盘锁母依次装入。整个高速包轴承的装配工序完成。

(10)再次用步骤7测得高速包轴承游隙为0.15mm。

04 结束语

综上所述,采用测量实体尺寸计算结果,将29348E轴承隔套尺寸a磨削减去0.18mm,安装好后实际的安装游隙会是0.225 mm-0.18mm=0.045mm,不在0.10~0.15mm范围,会导致安装游隙控制失败。事实证明,试装法能准确确定轴承隔套尺寸a的削减量,能有效地保证安装游隙的控制。

(来源:备件网)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务