(来源:智能制造趋势)

在某个烘丝机项目实施的过程中,需要增加振动传感器用于检测、分析设备是否存在故障或可能在未来的某个时间会发生故障的可能性,即故障预测。对振动监测技术产生了一定兴趣,作了一些深度的了解。

早期的传统工业设备运维,常常采用人工巡检。手摸、耳听,经验丰富的检修师傅可以经由听音棒、压力仪表等工具的辅助对设备运行情况进行判断。后来,电子检测辅助工具如笔式测振仪等,开始广泛应用在日常设备巡检工作中,离线点检成为工业维护的主流方式。用户对振动的理解不再局限于人工判断中简单的“震感大、噪声大、升温高”,高频振动监测数据的挖掘在设备维护领域逐渐被人们熟知。高科技手段的逐步普及,也为振动监测和故障诊断提供了更多可能性。

振动是一种普遍存在的现象,对旋转类设备而言,绝大多数故障都与机械运动或振动密切相关。一台设计合理、运转健康的机械设备常规振动烈度也较低,但当其内部零部件发生磨损、错位、松动、密封不严等细微变化时,振动的能量就会随之产生不同的变化,因此振动加剧是设备即将发生故障的重要标志之一,也是设备运维过程中判断设备运转健康与否的重要条件之一。

目前,随着物联网和人工智能技术的不断发展,许多制造、轨道交通、电力、冶金、石化等行业纷纷引入了智能运维系统,实现了设备在线监测和分析,能够在设备状态变得异常时,向监测系统发出报警并及时处理。智能运维系统大幅提高了预测维护和故障预警的准确性和及时性,也避免了不必要的生产停机和人员伤亡。

振动信号分析是智能运维系统中的一项关键技术,主要包括信号采集、信号处理、特征提取、故障判别和故障诊断等环节。在这一系列环节中,借助人工智能技术如深度学习、机器学习等方法,可以从复杂的振动信号中提取有意义的特征用于诊断故障,预测设备寿命,并且可以形成个性化的健康状态监测模型,实现对不同类型设备的精准监测和管控,为企业的设备维护管理提供更加高效、安全的手段。工业设备震动故障检测技术是一种常见的无损检测方法,可以用于检测工业设备的震动情况,包括旋转机械、压缩机、泵等。该技术通过传感器或振动检测仪器来测量震动信号,并通过分析来确定设备的健康状态。

振动传感器

通常情况下,使用振动传感器来测量设备的加速度,速度和位移信号。传感器将信号发送给震动检测装置,通常包括一个信号采集器和一个信号分析单元。信号采集器用于记录传感器的输出,并将信号传输到信号分析单元进行分析。

信号分析单元通常包括一个数字信号处理器和一些信号处理算法,用于从测量的信号中提取有用的信息。这些信息可以用于确定设备的健康状况,例如是否存在轴承损坏、偏心、不平衡或其他问题。基于这些信息,工程师可以采取适当的措施来修复设备或预防潜在故障。总的来说,工业设备震动故障检测技术是一种非常有效的无损检测方法,可以降低设备故障率,提高生产效率,减少维护成本和停机时间。除了震动故障检测技术外,还可以使用预测性维护(PDM)技术来进行工业设备震动故障预测。

预测性维护是一种基于设备历史数据和分析方法来预测未来故障发生的技术。对于工业设备来说,可以通过监测设备的震动信号来对设备进行预测性维护。

首先,需要对设备进行连续监测,收集震动信号数据。然后,可以使用一些机器学习算法和模型来对这些数据进行处理和分析,以预测设备故障发生的概率和时间。例如,可以使用神经网络模型或支持向量机等算法来构建预测模型,预测设备的故障概率和时间。这些模型可以使用历史数据进行训练,并不断优化和改进。

一旦预测模型发现设备存在故障风险,就可以通过提前安排维护和检修来避免设备故障的发生。这种方法可以大大降低设备故障率,提高运行效率和生产效益,减少生产成本和损失。

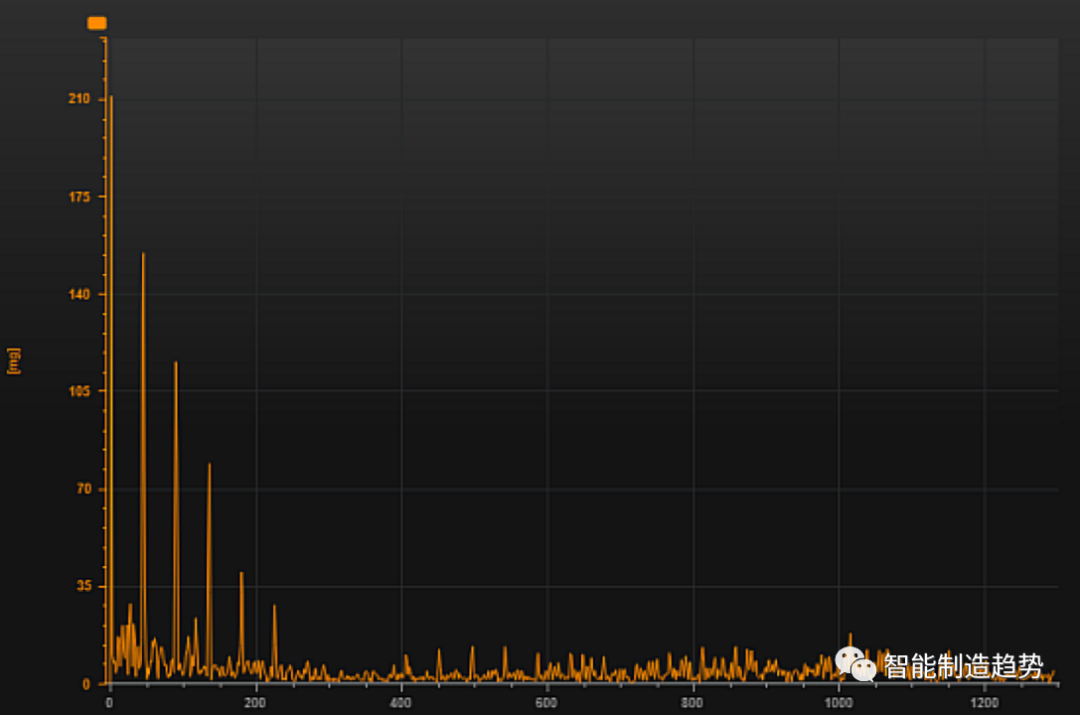

振动图谱示例

总的来说,预测性维护技术是一种非常重要的技术,可以在震动故障检测技术的基础上,更加有效地预防设备故障的发生。振动监测是指应用振动传感器对机械设备振动信号进行采集、处理,并结合被监测对象的历史状况,定位故障点位、分析故障原因的一种预测性维护手段,具有诊断直接、监测实时和故障类型覆盖范围广的特点。

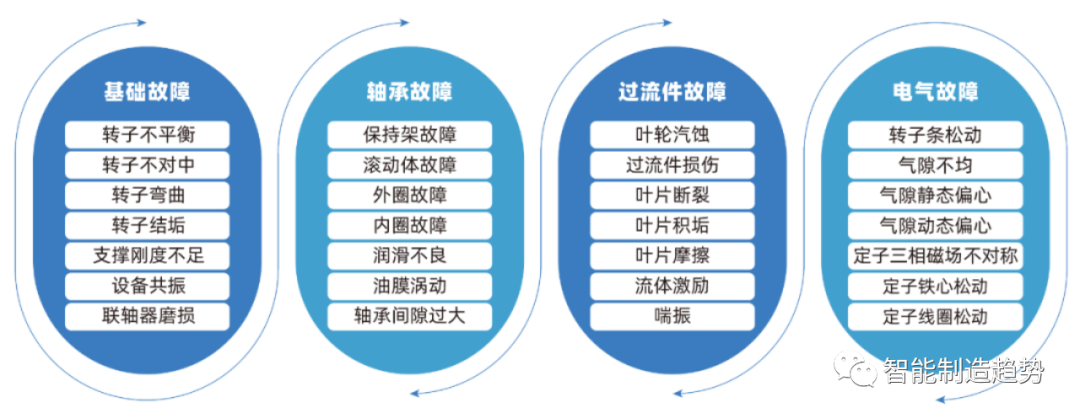

机械故障分类

可以理解为振动监测为机械设备提供了一个反馈记录,它可以捕捉并记录设备的每一次微小振动数据。振动诊断的理论和测量方法都已经较为成熟,成为无损检测技术中常见、便捷、有效的机械故障的诊断技术手段之一。

近年来,随着芯片技术及AI智能领域的快速发展,工业设备智能化也在传统制造业遍地开花,智能振动传感器的问世让振动数据得到了更加深度、有效的挖掘利用,原始振动波形数据的采集分析为设备的故障预测带来更多信息,让振动监测更为精密。

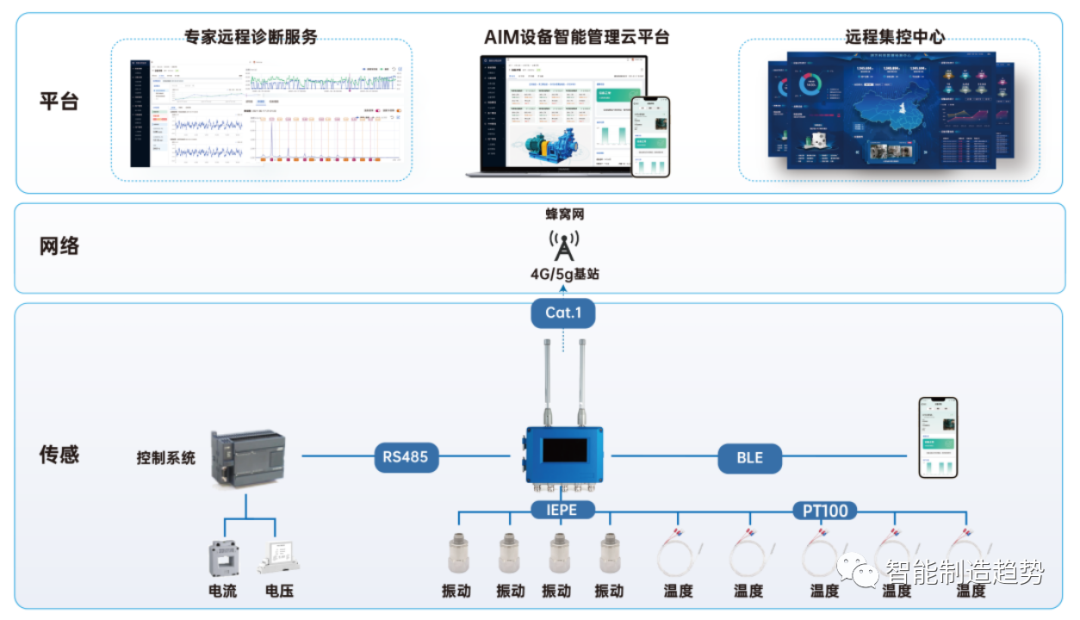

振动监测网络拓扑

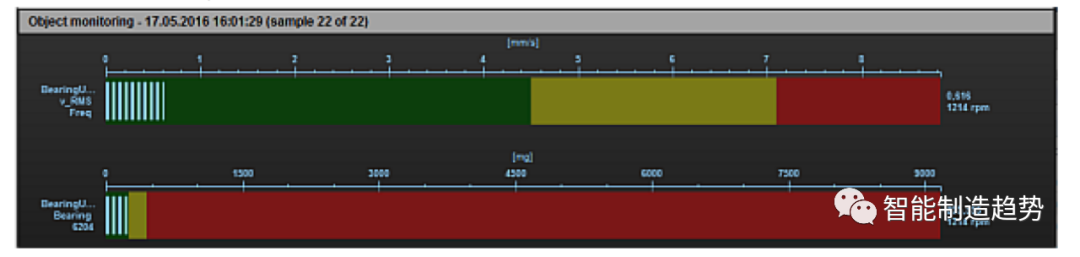

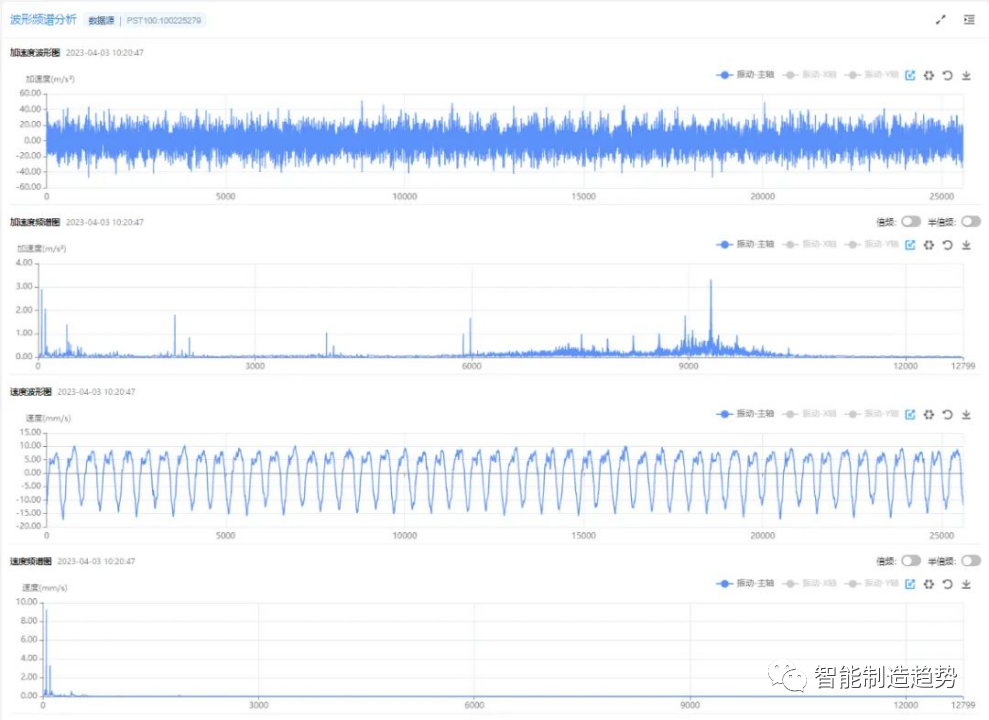

振动监测的核心原理是通过分析振动图谱来定位故障点位及原因。速度、加速度作为振动的基础要素,速度/加速度频谱图、速度/加速度波形图则是振动分析的基础图谱。除此之外,还有趋势图、包络谱图等用以辅助判断故障。下面我们来看一个轴承早期故障及润滑不良案例中的实际图谱汇总, 以下列举了一些振动图谱:

常用图谱

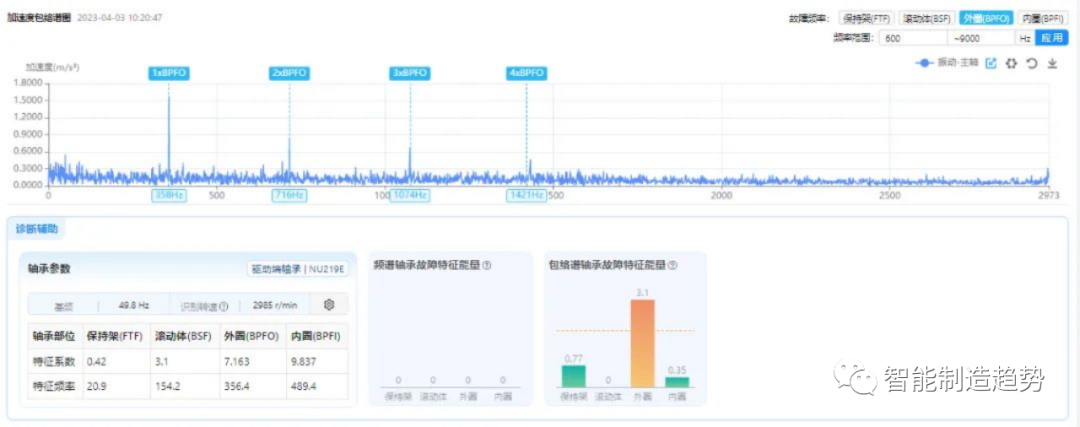

加速度包络谱图,常用于轴承故障判断

上述图谱可以看出,在故障发生早期,振动便会产生变化,依赖于采集振动数据的准确性及完整性,再通过对图谱的综合分析,即可完成设备故障点位及原因的判断,故障超前预警也就可以轻松实现了。先进的设备预测性维护解决方案提供商还会开发智能分析及诊断辅助工具等,为用户提供更加直观、便捷的振动监测体验。

工业设备智能运维的舞台已经随着人工智能化及芯片技术的发展渐渐拉开帷幕,振动监测作为一种技术手段,其精准性及便捷性也在发生着日新月异的变化。无线技术、多轴振动采集、高防护等级、边缘计算功能、私有化部署等等,用户的需求也在不断升级与更新,唯一不变的,是工业数智化变革的决心与方向。

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务