罗经

摘 要:通过对旧式两辊铝板轧机的铜瓦轴承和轴承座的改造,以及使用新型号FC系列滚动轴承,使轧机的轴承发热减少,机器的稳定性提高,从而提高了轧机的生产效率和轧制铝板的箱度。

关键词:轴承;发热;改进;效率

随着经济的市场化和竞争化,有些新建企业购买了倒闭企业的旧式轧机,再经过一定的技术改造,使之成为一种全新性能的铝板轧机。

在轧机的改造设计中,除了由轧制力引起的拖动力、轧辊转速、机械强度和刚度等大的方面的设计问题会影响轧机的使用性能外,轧机的轴承选用,轴承和轴承座的结构型式和加工公差,冷却润滑方式,当地的气候情况,都对轧机轴承的发热和使用寿命有很大的影响,尤其是轴承的发热会对轧制铝板的厚度及精度带来不良后果,使铝板的厚度和轧制公差难以控制,下面介绍两例轴承改造的实例。

1 轧机铜瓦轴承的改进

铜瓦轴承一般不能做得太大太长,否则,虽然铜瓦单位面积上的压力减小了,但铜瓦中间部分的热量不容易被散发掉,热量的积累会引起轴颈和铜瓦过热,过热的轴颈和铜瓦会使冷却润滑液无法进入轴颈和铜瓦之间,去减少摩擦和带走热量,即使大量注入冷却润滑液也无济于事。这样,发热和磨损进入恶性循环,造成轴颈和铜瓦的快速磨损失效。对此,笔者采用的方法是尽可能缩短传热路径,如果解决了发热问题,润滑液就能顺利进人轴颈和铜瓦之间,它们之间的摩擦会减少,发热也会随之降低。笔者将轴瓦和轴瓦座作了三点改动处理。

(1)轴瓦座冷却水通道的改进

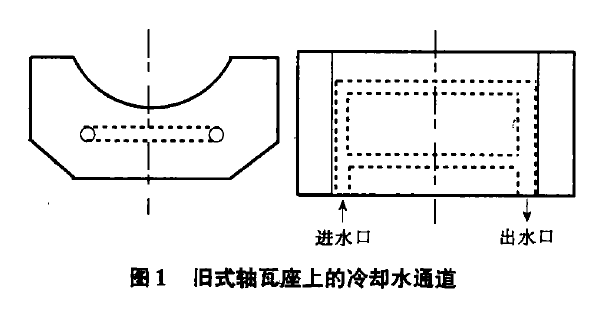

原来乳机轴瓦座上的冷却水通道是“井”字形的,如图1中的虚线所示,这个“井”字形水通道离铜瓦较远,有50mm左右,通道稀少,每条通道担负的吸热面积较大,另外轴瓦座内的水通道有两条,一条较长,一条较短。很明显,较长的水通道会出现水滞流现象,水会慢慢变热。

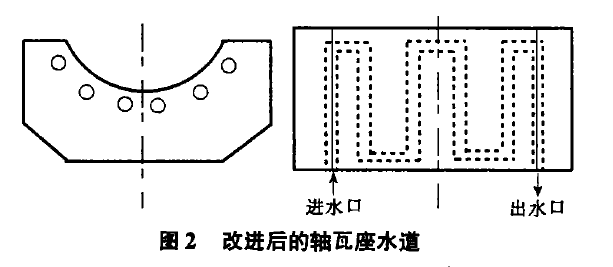

现在将冷却水通道改成离铜瓦放置位置很近的 “之”字形水通道,如图2所示 这样,每段通道担负吸热面积相对较小,两者铜瓦与通道间的距离很短,小于10mm,铜瓦上的热量能很快地传到通道的水中而被水带走,且不会象“井”字形水通道那样出现滞流问题。吸热冷却效果很好。

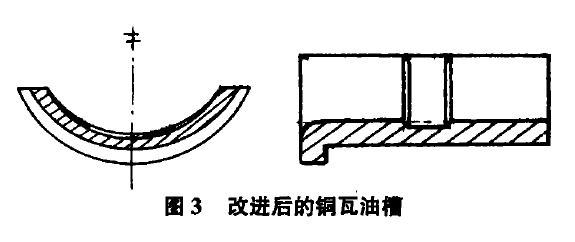

(2)铜瓦上油槽的改进

原来的铜瓦是一块又大又厚又长的弧形轴瓦,瓦的内面有一条X形的油槽,由于油槽又窄又浅,储油量少,轴承中间产生的热量很难传导出去改造后的铜瓦的厚度减薄到15mm左右,使铜瓦内的热量传到瓦背的距离缩短,另外在铜瓦的中间部位加工一条宽50mm、深3mm的油槽,作润滑和散热用,如图3所示。

这种铜瓦中心部位不存在发热区,在油槽中可注人较多的冷却海滑液,带走铜瓦中间油槽两边产生的热量,铜瓦两端的热量由空气带走,这时铜瓦上的热量传出路径就很短了。油槽中的冷却润滑液会由铜瓦的中间,经轴颈和铜瓦之间的间隙向铜瓦的两端流出,很好的润滑了轴颈和铜瓦,减少了因摩擦产生的热量,还带走了部分由摩擦产生的热量。这种铜瓦使用效果很好,使用一个月后,在铜瓦的内弧面和轴颈上出现了一层均匀的薄薄的黑色油膜,轴颈和铜瓦在近似于无磨损状态下运行。

(3)加装挡油装置

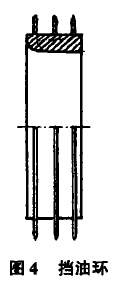

由于这种铜瓦需要较大流量的冷却润滑液,在长时间的运转中,冷却润滑液会由轴颈流到轧辊工作面的两端,被羊毛毡挡油布吸收,经过羊毛毡逐渐向轧辊工作面的中间部位移去,造成满辊都是冷却润滑液。轧板时,冷却润滑液会污染铝板表面,使铝板表面失去光泽。退火时铝板表面会留下黄色斑迹。为解决冷却润滑液爬上辊面的问题,我们在轴颈上近辊面端加装一个如图4的挡油环,加装这个装置后,冷却润滑液就不会再由轴颈爬上辊面了,保证铝板不受其污染 。

2 铭板札机中滚动轴承的使用设计

轧机的轴承选用滚动轴承,可以减少摩擦能耗,减少轴颈的磨损和发热,降低维护费用,提高铝板的精度,减小铝板的公差 。

FC系列轴承比较适合于铝板轧机,该型号轴承的承载能力大,性能稳定,安装?试方便简单,轴承不容易损坏。

设计滚动轴承时,轴颈与轴承内圈的配合为静配合,轴颈的公差为p6,这样轴承内圈会紧紧地箍着轴颈,并随轧辊的转动而转动,经常变换内圈上的受力点,内圈就不容易变形,也较难损坏轴承座孔与轴承外壳的配合为动配合,轴承座孔的公差为G7,这样外壳在受力时,会随轧辊的转动而缓慢地移动,从而不停地变换受力点,避免了使外壳长期在一 个位置上受力而容易损坏的问题 。

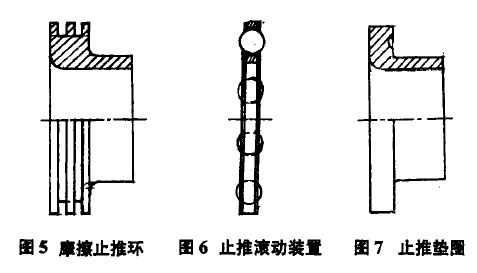

FC系列轴承是四列圆柱滚子轴承,这种轴承没有轴向定位结构。需要在每个轧辊上装配两个轴向止推环,防止轧辊轴向窜动。止推环可以是摩擦形式的止推环,也可以是滚动形式的止推环 。

摩擦止推环是在轴颈的内圆角处加 装一个如图5所示的耐磨环状零件,止推环的大端与轧辊工作面端面相靠,小端用来定位轴承内圈的安装位置,止推环孔内圆角与轴颈圆角相配,止推环外面圆角与轴承座内盖上的圆角相配,而轴承座又由侧压板管着,这样轧辊两头都采用这个装置,轧辊就不会轴向窜动了。其缺点是止推环所用材料的耐磨性能较差,其加工精度和粗糙度低时止推环易磨损 。

滚动止推环是为了克服摩擦止推环的缺点而改进的,是在原止推环和端盖之间增加一个止推滚珠装置,形状如图6所示。原来安装摩擦止推环的位置换成一个如图7形状的止推垫圈,这样就将滑动止推变成了滚动止推,减少了阻力和磨损,延长了零部件的使用时间,减少了维护费用。

如果是在气温较高的夏天加工滚动轴承座,而在气温较低的冬天去装配时,轴承座内孔的公差要适当加大一点,这是因为轴承座使用的材料膨胀系数较大,而轴承外壳的材料膨胀系数较小,如果仍按G7选用公差的话,很可能会装不上去。膨胀系数大的,在夏天会胀大很多,到冬天会缩小很多 冬天装配时,费力且不合乎受压时轧辊转轴承外壳也移动的装配要求,会人为缩短轴承使用寿命 。

3 改造后的使用情况

(1)铜瓦轴承的使用情况

铜瓦轴承在第一次轧板时,温度达到了70℃左右,但只要不喂板让轧机空转2-3min,铜瓦的温度就恢复到室温状况。这主要是由于轴瓦制造粗糙,公差和粗糙度没有达到图纸要求。即使加工达到了图纸要求,也有一个磨合期的问题,在磨合期内温度肯定是要高一些的,使用一个班后,铜瓦的温度降到40-50℃,使用一个月后,轴颈上已有一层均匀的薄薄的黑色油膜,完全看不到轴颈原来的材料了,铜层上的温度略高于室温。在这种状况下,轴颈上只要不缺少冷却润滑液,铜瓦和轴颈几乎在无磨损状态下工 作,轴颈两端无热量向轧辊的工作面上传去。只要调整好两辊之间的间隙,轧制中的板厚度就不会发生变化 。

(2)滚动轴承的使用情况

滚动轴承在安装后,开始使用的一个多月内情况都很正常,一个多月后发现其中一只轴承座有点发热,检查发现发热原因是轴承内圈破裂。原来在初次安装时就发现该轴颈的公差小于p6,不用加热就可以套到轴颈上去,安装在这种公差的轴颈上的轴承,其内圈很容易破裂。所以在加工轧辊时,轴径的公差一定要合乎要求。对铝板厚度的控制也非常稳定,目前这种轧机上生产的铝板厚度是0.30mm。

4 轧机轴承设计小结

(1)铜瓦轴承轧机

铜瓦上单位面积上的压力要尽量小一点,好是比使用的铜瓦材料的许用压力小30%左右。

要尽可能地缩短热传导路程,每条传导路程的长度好不大于35mm。

要有充足的冷却液和润滑液(脂)供应给轴承和轴承座,不能间断 。

(2)滚动轴承轧机

轴颈与轴承内圈的配合一定要是静配合,轴颈的公差选用在p6左右。

轴承座与轴承外圈的配合一定是过渡配合,轴承座孔的公差选用在G7左右。

一定要有可靠的轴向定位止推装置,防止轧辊的轴向窜动 。

要根据气候变化情况选择合理的轴承与辊颈配合公差。

(来源:轻合金加工技术)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务