方明,薛林涛

(宝钢集团八钢公司炼铁分公司烧结分厂,新疆乌鲁木齐 830022)

摘 要:针对430m2烧结机台投产以来,每年烧结机台车因车轮轴承损坏,频繁下线,对台车车轮轴承损坏的原因进行分析,通过改进台车车轮密封形式以及轴承隔环结构、改善台车车轮润滑的方法,来进一步提高台车车轮的寿命,提高设备的稳定性,同时降低设备修复费用。本文主要对烧结机台车车轮轴承故障进行分析,采取相应对策改善轴承工况,提高车轮轴承使用寿命。

关键词:烧结机台车轮,轴承密封,轴承隔环,改进

往年430m2烧结机台车故障较频繁,2015年1-8月台车下线次数分别为:16、13、12、14、20、13、12、14。2016年从3月份正常生产,4月份下线23次,5月14次,6月35次,严重影响生产节奏,对节约烧结矿成本、维修成本等造成很大影响。针对近期430m2烧结台车轮轴承故障频繁,导致台车大量下线,经过管理及业务诊断,从台车密封形式和润滑油路着手,结合同类设备故障现象及设计对比,对发生故障的原因进行分析,并采取相应的改善措施。

1 烧结机台车轴承密封形式及润滑方法

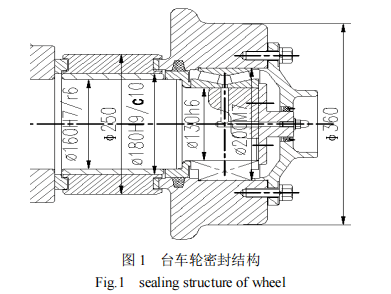

烧结机台车采用车轮与轴承分体安装的结构型式,车轮与轴承组合安装,可分别维护。轴承为双列圆锥滚子(型号352026´2-4),双列轴承中间有轴承隔环,润滑脂使用1#极压锂基脂,轴承上机时涂满油脂,在线运行时每周人工加一次油,通过台车轮油道进行加油润滑。430系列台车轮密封形式主要是靠密封圈密封,其有两道密封组成,第一道隔环密封,第二道密封圈密封,其型号是U型轴封TD190。其结构形式如图1所示。

2 台车车轮轴承主要故障分析

430系列台车轮使用过程中,在线温度高,现场粉尘固体颗粒多,密封圈易受高温及固体颗粒破损,易从台车轮与自润滑卡轮接缝处进入台车轮轴承,造成车轮内油品污染,造成轴承磨损加剧,使台车轮子经常发生脱落、卡阻、轮盖破裂等故障。台车车轮轴承的磨损失效,不仅增加了台车非周期更换次数,增加了烧结机停机时间,同时增加了台车维修费用。

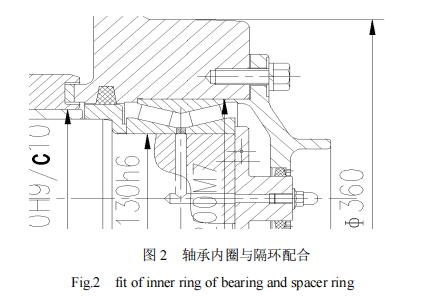

由于台车轮轴油路设计上是从轴端加油孔进行加油,通过油道进入轴承内部润滑,由于轴承内部有轴承隔环的存在,轴承装配后,轴承内圈与隔环形成密闭空间,阻碍润滑油脂进入轴承内部,导致轴承内部油量不足,促使轴承磨损加剧。其配合结构图如图2所示。

3 台车车轮轴承故障原因分析

(1)车轮密封形式设计不良,密封圈在高温及固体杂质的作用下极易损坏。

(2)车轮油路设计时,未考虑轴承隔环与轴承内圈配合形成的密闭空间。

(3)长期使用过程中轴头磨损未能及时更换,与轴承间配合不能保证,在较大轴向力作用下,轴承轴向移动。

(4)台车下行起拱在进入传动齿板时存在突然下落,轴承存在径向冲击力。

(5)台车跑偏后轴承受力加大。

(6)长期使用过程中车轮内安装表面磨损,与轴承配合间隙无法保证过盈量。

(7)车轮后部的密封台阶与对应隔离环长期处于相对滑动状态,磨损加剧后出现间隙,轴承进散料而损坏。

4 对策措施

针对现有故障分析的原因,分别对隔离环、密封圈、轴承隔环等进行改造,具体改进措施如下:

(1)改变密封圈形式,提高密封橡胶材质来增强密封性能。原密封U型轴封,强度不足。建议密封采用氟橡胶骨架密封,强度增加,提高密封性能,使固体颗粒及杂质不易进入轴承内部。

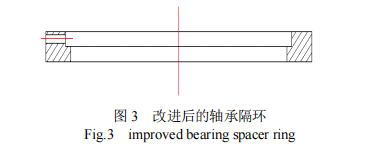

(2)轴承隔环改进,消除轴承隔环与轴承内圈配合形成的密闭空间,提高润滑。轴承内圈中间隔环内圈车去3~5mm,深度为5mm,并在径向上开4个φ3mm油孔,既保证隔环的强度,又提高了润滑性,同时缩短润滑周期,提高润滑。其结构如图3所示。

(3)安装过程中对轴头磨损情况进行测量,不能保证与轴承配合的台车轮轴进行更换。

(4)针对台车下行起拱,查找起拱原因并进行处理。

(5)针对台车跑偏的各种原因进行治理。

(6)严格按照标准化作业,把控安装过程,对不能保证台车轮内圈与轴承外圈配合的台车轮进行更换。

(7)由于?轮后部的密封台阶磨损加剧后出现间隙,采取加厚隔离环进行间隙消除。原有隔离环厚度为5mm,根据磨损情况,加厚2~3mm,如台车后部密封台阶磨损过严重,便更换台车轮。

5 结束语

针对烧结机台车轮轴承故障频繁,开展故障及业务诊断,对故障现象进行定期跟踪分析,结合同类设备故障及设备设计对比,查找问题的原因,采取针对措施进行改善及治理是十分必要的。希望通过以上措施的实施,能够将烧结机台车轴承的使用寿命延长,大大减少台车下线的频次。

参考文献

[1]汪用澎,张信.大型烧结设备[M].北京:机械工业出版社,1997.

[2]成大先.机械设计手册[M].第四版.北京:化学工业出版社,2002.

[3]张惠宁.烧结设计手册[M].北京:冶金工业出版社,2005.

(来源:第十一届中国钢铁年会论文集——S01.炼铁与原料)

(版权归原作者或机构所有)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务