作者:姜东海 来源:复兴船务技术设备

(版权归原作者或机构所有)

1. 故障现象陈述

1.1 设备配置

主机:洋马6N260-SN

舵桨:川崎KST-165ZF/A

1.2 故障现象

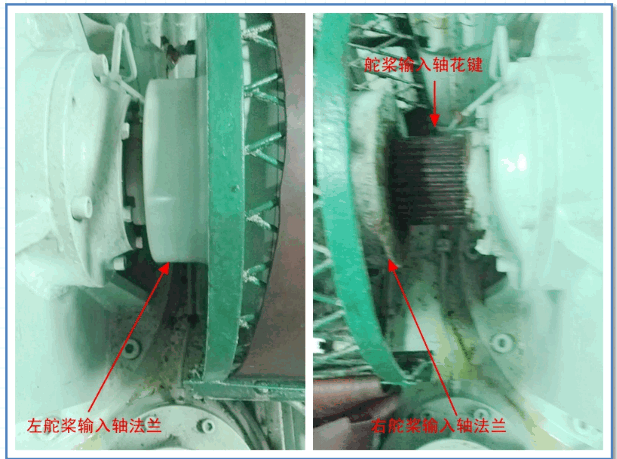

2018年4月13日,大管轮在做设备检查时发现右舵桨输入轴法兰向外滑移,见下图左右机对比,整个输入轴法兰几乎要脱落状态(如下图)。

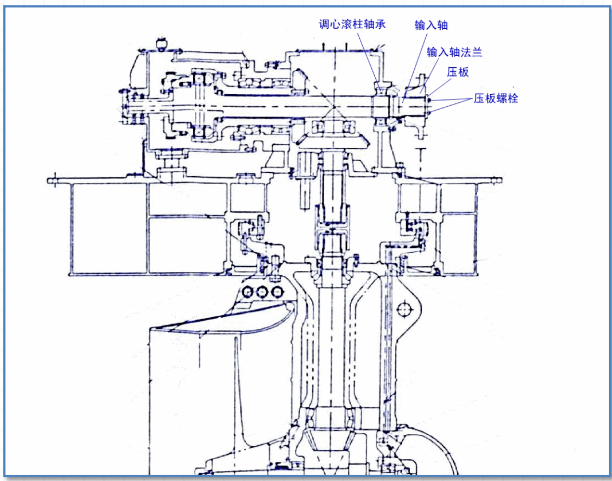

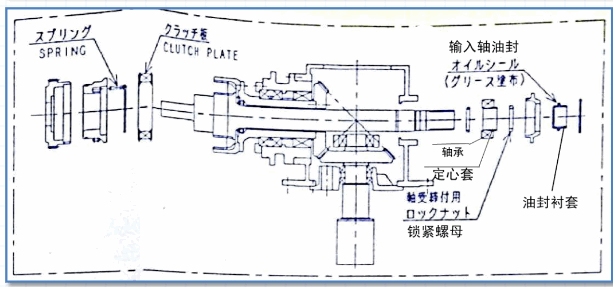

川崎KST-165ZF/A型舵桨输入轴法兰与输入轴之间采用花键连接,通过压板将法兰紧紧压在输入轴上实现轴向定位(见下图),输入轴法兰向外滑移也就意味着压板螺栓发生了断裂或脱落情况,需要进行拆检。

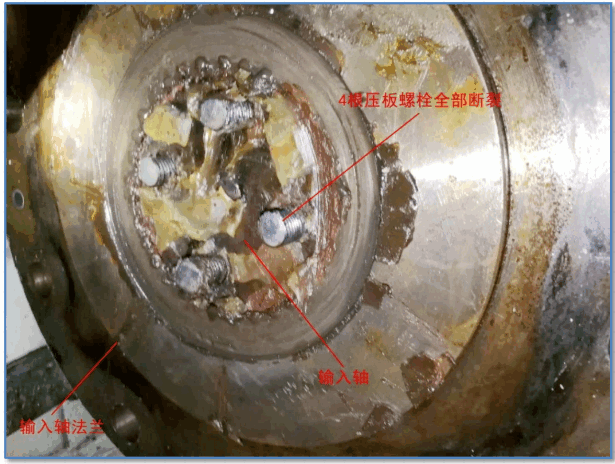

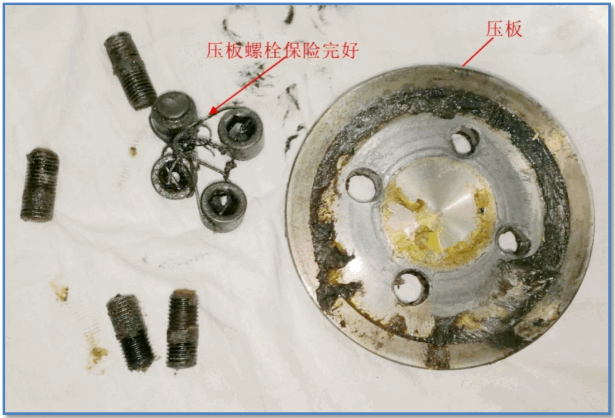

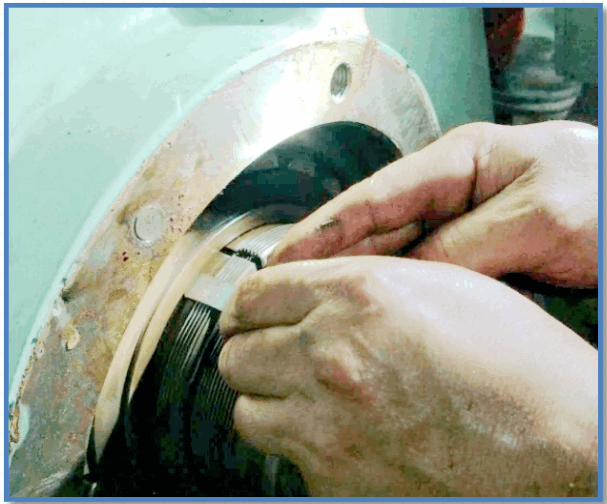

通过输入轴端拆检发现,压板螺栓保险完好,4根螺栓全部沿根部断裂,没有明显拉升现象,呈疲劳断裂状(如下图所示)。定心套上轴承锁紧螺母松动。轴承内圈与定心套之间有明显间隙(约0.15mm左右)。

2. 故障原因分析

2.1 全回转拖轮轴系布置介绍

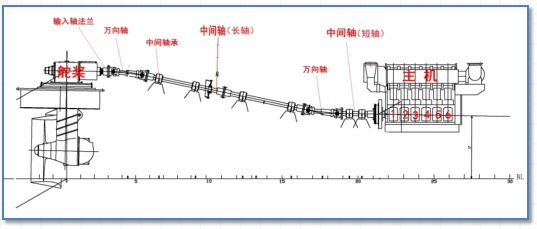

全回转拖轮普遍采用Z形传动舵桨,舵桨基座平台一般都会高于主机基座平台,舵桨输入轴中心与主机曲轴中心亦不在同一轴线上,为了安全有效的进行动力传输,传动轴系一般采用弹性联轴器(主机飞轮侧)——短轴——万向轴——长轴——万向轴——舵桨输入轴的布置形式(如下图所示),通过两段万向轴实现不同轴线上转矩传输。

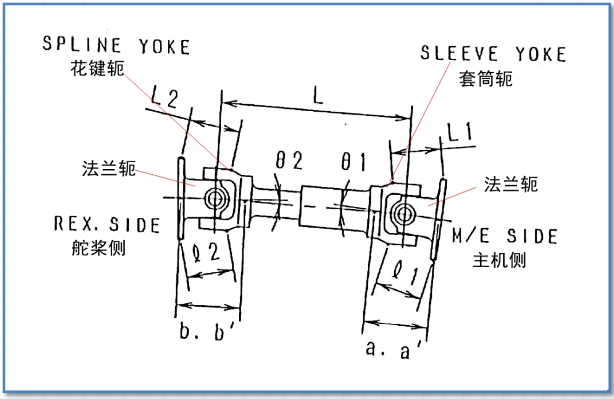

理论上只要输入轴和输出轴间夹角小于90°均可以通过万向轴实现运动和力矩的传递。但受机械结构的限制,同时为了保证动力的高效传输,减轻万向轴的磨损,实际应用中万向轴的摆角(如下图中θ1θ2)远远小于90°,川崎舵桨一般要求将万向轴的摆角限制在6°以内,当然这个摆角越小越好。

海港28船舶出厂时万向轴摆角为4.82°。由于这个摆角的存在,且万向轴的两边法兰轭的法兰平面在转动过程中保持轴向定位,在实际转动过程中花键轭与套筒轭会产生轴向相对伸缩位移,摆角越大,相对伸缩位移也就越大,这也是全回转拖轮万向轴采用花键套筒连接方式的重要原因。也正是采是采用了花键套筒这种连接方式,正常情况下在轴系转动过程中,万向轴不会对与之相连的中间轴连接法兰或舵桨输入轴连接法兰造成较大的牵拉或挤压作用(除重力作用外)。

2.2 故障原因分析

本案右舵桨输入轴法兰压板螺栓全部断裂,断口没有任何拉伸颈缩现象,呈现疲劳断裂状。压板螺栓怎么会疲劳呢,正常情况下压板螺栓仅受预紧拉力作用,不存在疲劳应力。那么这个异常的疲劳应力来自于哪里?经过对万向轴结构的仔细研究分析,我们认为万向轴的花键套结构卡滞可能是引起这个异常疲劳应力的重要原因。经过询问,船上大管轮也如实介绍了万向轴的保养情况,船上每季度都会给万向轴十字头轴承及花键套筒机构加注润滑脂,加注的方法都是采用牛油枪压注新油挤出老油的方式。这种加注方式十字头轴承来说没有任何问题,但对于花键套筒来说可能是致命的错误,花键套筒机构会因为这种加注方式引起轴向相对伸缩位移受限,但实际转动过程中,万向轴花键套筒又不可避免的会产生这种轴向的伸缩位移。如今花键套筒内注满了油脂,使其几乎变成了一根刚性轴?原来套筒花键的轴向伸缩位移也就转变成轴向拉压交变应力,由于花键套筒轭与法兰轭回转中心不在同一轴线上,这个拉压交变应力传递给与相连的舵桨输入轴法兰就可分解为输入轴法兰轴向的交变拉压应力和径向交变剪切应力,轴向的拉压交变应力和径向剪切应力使压板螺栓产生疲劳断裂,同时轴向的拉压交变应力通过输入轴法兰、输入轴、油封衬套、定心套传递给轴承及锁紧螺母,导致轴承锁紧螺母松动,轴承内圈与定心套、轴承外圈与滚子之间间隙增大。

3. 解决方法

问题已经找到,本案就是由于设备保养方式方法不正确导致的机损事件,经过对万向轴的拆检、清理,重新调整输入轴端轴承位置并更换压板螺栓后,完成修复工作。舵桨、轴系恢复正常运行。

4. 结束语

万向轴作为全回转拖轮动力传输重要部件,可靠性显得尤为重要,如本案右舵桨输入轴法兰的滑移未能及时发现,一旦运行中发生完全滑出舵桨输入轴花键齿啮合区,将有可能造成机毁人伤的严重事故,为此对万向轴的日常检查和保养工作绝对不能马虎。

对于拖轮普遍使用的中村自工19070型万向轴,其十字头轴承和花键齿套位置应定期加注润滑脂,正常的加脂周期是9~12个月(轴转速低于500RPM取上限,轴转速高于500RPM取下限),禁止加注不同品牌规格的润滑脂,也不允许润滑脂里混有水份和灰尘等异物。加脂量要适应,十字头轴承处加注至旧油全部被挤出看见新油为止(一般加脂量310cc),花键套/轴处加脂量需严格控制,万万不可将花键套内注满油脂(一般加脂量320cc)

平时要注意对万向轴的检查,十字头轴承盖螺栓保险及紧固情况,法兰轭法兰紧固螺栓保险;运行时万向轴有无异响,异响往往是由于十字头轴承或花键套/轴异常磨损所致,一旦发现有异响情况,应立即停车对万向轴进行检查。

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务