罗良泽

(宁波领奇五金实业有限公司)

摘 要:六角头轴套原采用易切削钢制造,设计的加工工艺流程成品质量难以保证,在满足性能要求的前提下,选择中碳合金钢材料替代和新工艺均可以改善轴套的质量,热处理原采用离子氮化变形量大,改用QPQ工艺,在氮化盐浴和氧化盐浴两种盐浴中处理工件,实现了渗氮工序和氧化工序的复合等工艺改进措施,实现了轴套的批量化热处理生产。

关键词:轴套;工艺;热处理;QPQ;改进

一、引言

随着机械行业的迅猛发展,越来越多的现代化设备被运用到生产中。国内SKD机械厂在生产某型号清扫设备,需开发一款替代进口的单向转动部件,本部件包括三个小零件:六角头轴套,五角头销钉,单向封闭轴承;五角头销钉套上单向轴承后压入六角头轴套内孔后组合成一组单向转动部件。领奇五金公司承担了其中六角头轴套和五角头销钉的研制和生产任务,其中六角头轴套在试制过程中遇到重重困难,下面介绍一下有关六角头轴套加工工艺改进方面的一些经验。

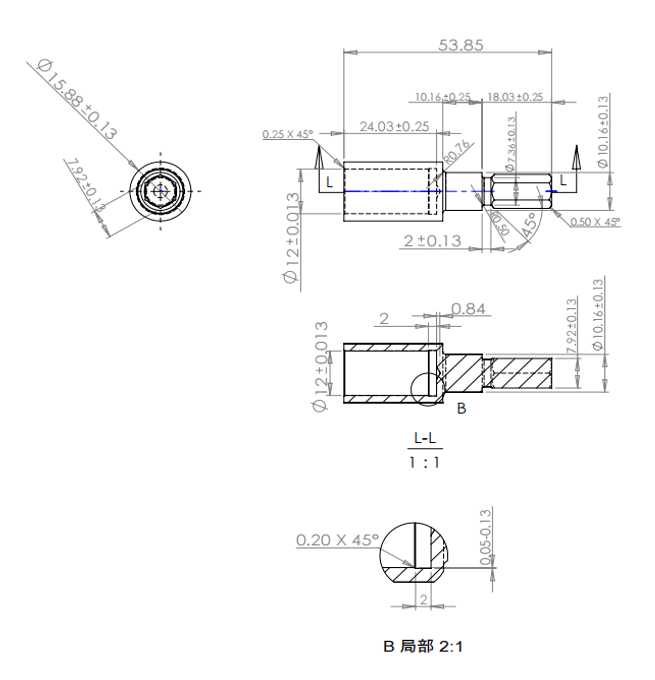

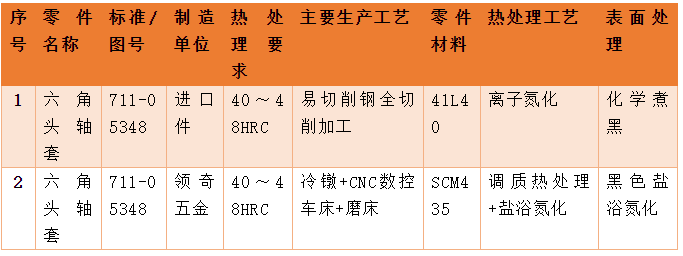

六角头轴套所用材料(图1)进口件原采用美标41L40属于中碳易切削钢。经过与客户沟通,在国产化的需求以满足性能要求的前提下,选择中碳合金钢材料替代和新工艺来满足轴套的质量要求,详见表1六角头轴套主要工艺对照表。

图1 六角头轴套

表1 六角头轴套主要工艺对照表

二、加工工艺分析

加工六角头轴套以螺柱为例,从仿真分析的角度校核零件强度,以验证零件加工工艺是否合理。为此尝试和设计了多种工艺路线,下面选择其中三种比较有代表性的工艺路线:

第一种加工路线的核心是热处理后小孔径内圆磨床精磨内孔。工艺如下:SCM435两抽两球→磷化→拉拔→多工位成型机冷镦成形→无芯磨粗磨外圆——CNC车小外圆,割外沟槽,六角头端平头外倒角→CNC车床粗镗孔,割内沟槽,孔口平头内外倒角→离子氮化→小孔径内圆磨精磨内孔→化学煮黑→全检并包装(通规——全检止规——全检深度规——抽检圆跳动)。结果效率低下,一台小孔径内圆磨床日产200颗;且圆跳动不稳定,废品率较高,无法满足批量生产需要。

第二种加工路线的核心是热处理后CNC数控车精镗内孔。工艺如下:SCM435两抽两球→磷化→拉拔→多工位成型机冷镦成形→无芯磨粗磨外圆——CNC车小外圆,割外沟槽,六角头平头外倒角→CNC车床粗镗孔,割内沟槽,孔口平头内外倒角→离子氮化→CNC精镗内孔→化学煮黑→全检并包装(通规——全检止规——全检深度规——抽检圆跳动)。CNC精镗孔刀头用国产的、进口的,合金的、陶瓷的都试用过,但过高的硬度导致刀尖磨损严重,一件刀头只能生产几十颗不到,频繁更换刀头,成本高和效率低。

第三种加工路线的核心是调质热处理后精镗内孔再黑色盐浴氮化处理。工艺如下:SCM435两抽两球→磷化→拉拔→多工位成型机冷镦成形→无芯磨粗磨外圆→CNC车小外圆,割外沟槽,六角头平头外倒角——CNC车床粗镗孔,割内沟槽——调质处理(26~29HRC)——无心磨精磨外圆———CNC数控精镗内孔——黑色盐浴氮化处理(变形量很小)——清洗——全检并包装(通规——全检止规——全检深度规——抽检圆跳动)。本工艺内孔关键尺寸,一人管两台CNC车床,班日产量可达1700~2000颗,质量稳定,效率较好,被确定为批量生产工艺。

三、结果及工艺验证

根据试生产样件交付的质量判定,批量生产选择第三种加工路线为佳,具体工序如下:

1、冷镦毛坯:主要依靠冷镦模具保证尺寸,内孔有脱模锥度,且孔口倒角不良,外圆倒角偏、外圆表面不良(外圆表面锥度、压痕、内孔内径和内孔深度)两类,毛坯要预留加工余量。

2、针对零件内孔与小外圆有圆跳动≤0.13mm的要求,内孔粗加工和外圆车加工时须统一基准点,对冷镦坯进行外圆ø15.90磨削处理,确保圆度误差控制在0.03mm以内。

3、用CNC?控车床加工,以精密夹头夹住外圆ø15.90处,平六角头外倒角+割外沟槽+车小外圆ø10.16。

4、用CNC数控车床加工,以精密夹头夹住外圆ø15.90处,圆孔平头内外倒角+镗底孔+割内沟槽。

5、预备热处理:精镗孔前调质热处理,经过多次验证,调质硬度控制在26~29HRC,强韧性较好,后续盐浴氮化变形量极小。

6、精磨外圆:消除热处理后的变形,精磨外圆尺寸控制在ø15.85±0.01。

7、CNC精镗内孔,以精密夹头夹住外圆ø15.85处,精镗内孔工艺尺寸ø12±0.01;此尺寸为关键要求全数检测项目:孔径尺寸、内孔深度、内孔圆与右侧外圆ø10.16的圆跳动圆跳动≤0.13mm。

8、表面强化热处理:根据六角头轴套的特点,服役时承载承受较大的载荷和摩擦,需对轴套内孔进行强化,表面硬度要求≥40HRC,内孔的精度要求也较高,技术要求为:内孔变形≤0.01mm,圆跳动≤0.13mm。经过多次试验证明,热处理后零件硬度达到40~48 HRC,再精磨内孔或精镗内孔都不是合适的生产工艺。根据本轴套高硬度、高精度的特点,如果先精镗孔好再热处理能满足参数要求的话,将会是理想的工艺,寻找一种减少变形的热处理工艺很有必要;而采用盐浴氮化热处理工艺,在氮化盐浴和氧化盐浴两种盐浴中处理工件,实现了渗氮工序和氧化工序的复合(QPQ)工艺[1]改进措施,并且轴套变形量很小,完全满足技术要求。

经过试验,把轴套硬度调质在26~29HRC,按图纸尺寸要求精镗孔,临末热处理QPQ黑色盐浴氮化处理的轴套优良品率高达98%以上,实现了批量化生产。QPQ工艺处理后的六角头轴套金相检测,其氮化层由表面氧化层和白亮层以及扩散层组成,可以看出其氧化层和白亮层也是比较均匀的[3]。测得硬化层层深为0.27mm,氧化层深度为6um,白亮层深度为10μm,表面硬化层硬度为420~450HV。采用专用量具测得内孔的圆度变形为0.005~0.010mm,满足变形技术要求。

QPQ工艺既盐浴复合处理技术,“盐浴复合”是指在氮化盐浴和氧化盐浴两种盐浴中处理工件,实现了渗氮工序和氧化工序的复合,QPQ热处理工序为:预热→氮化→氧化→抛光→氧化。QPQ的技术优势主要如下:QPQ处理后的工件拥有极高的耐磨性、良好的耐疲劳性、极好的抗蚀性、极小的变形,QPQ技术绿色环保、技术成本低,这也正是试验采用QPQ工艺的原因。试验的QPQ工艺参数为:预热温度350~400℃,时间15min;氮化温度570℃,时间2.5h;氧化温度400℃,时间15min [2]。QPQ处理过程中,不仅外圆强化,且内孔也强化,内孔的圆度变形≤0.01mm,可以看出QPQ处理后的六角头轴套表面十分美观。

四、经验与体会

本轴套在生产中检测控制和验证也是另外一个难点,在检具的设计也经历了一番曲折;在工艺不断优化的同时检具也经历了技术的迭代;同期开发了几代检具。

第一代检具:是委托量具厂用高速工具钢制作:光滑通规和止规,以及深度规。因内孔间隙只有0.02mm公差,塞规不易放进内孔,放进去都取不出来。我们对原始检具采取增加手柄,戴厚手套检测方式,效率极低。通过观察发现,塞不进去,是因为内孔是盲孔气体不易排出,塞规与内孔单侧只有0.01mm间隙,用电火花穿孔工艺,把光滑塞规中间增加3mm排气孔,这一小改进,带来检测效率有较大提升,但因为全检缘故,一个批次5千颗产品检测后,量具外径磨损严重,无法继续使用。

第二代检具:是委托量具厂用高速工具钢制作:光滑塞规,以及深度规;后又对塞规外径进行镀硬铬处理。检规耐用性并没有显著提升,检具变成了消耗品。

第三代检具:是委托量具厂以合金模具钢做塞规芯子用优质钨钢制作塞规外套组合而成;本检具正常检测5万个产品检具损耗仍在设计公差范围内;基本满足正常检测需要。

第四代检具:生产工艺优化一直在进行,但检测工艺和手段成为现实的难题。经过研究,发现此轴套内有两个特点:一是盲孔特性,二是内孔孔径尺寸精密;假设内孔孔径和深度恒定时,检具塞进去时排出的气体体积应该是恒定。

若有一容器或检具能检测处理气体排出的体积容量,那检测精度和效率一定会更精准和高效。根据这个假设,查阅了大量技术文献,发现可以定制检具,用气动量仪检测盲孔孔径是可靠和可行的。临末公司定制了一台数显气动量仪,解决了零件孔径检测效率低下的难点。

清扫设备中单向转动部件要实现可靠传动功能特性,六角头轴套内孔加工成为关键要素,其中一个尺寸超差,均会导致其配套进口的单向轴承报废。稳定的、科学的生产工艺至关重要,同时有效的检测手段必不可少。

五、结论

关于轴套内孔精度的加工和检测,是本产品生产的难点,批量生产中先进行调质热处理得到相对稳定组织结构,再运用QPQ黑色盐浴氮化新型热处理工艺,既强化表面硬度又提高表面抗腐蚀能力。另外,新型检测手段的运用,使用数显气动量仪即精准高效的检测内孔孔径,又可以控制在微米级检测精度,可靠的生产工艺和有效的检测手段为大批量生产六角头轴套提供了可靠的解决方案。优良品率大幅提升,有效降本提质,实现根本上替代进口零件的目的;在紧固件行业的技术创新的路上,对促进国内关键基础零部件质量提升具有一定的现实意义。

参阅文献

[1]李惠友,罗德福,吴少旭.QPQ技术的原理与应用[M]. 北京:机械工业出版社,2008:2-4.2、纪贵 . 世界标准钢号手册 [M],北京:中国标准出版社, 2004.

[2]甄延波,赵娜,程良等. QPQ处理对40Cr钢渗层组织影响的研究[J],金属加工(热加工),2019(2):61~63.4、张先鸣 . 摩托车不锈钢紧固件的热处理 [J],摩托车技术,2011(2):48-52.

[3]师蔷,王群,曹宏哲.QPQ盐浴复合处理对35钢组织和性能的影响[J].材料热处理技术,2008(10):84

作者:罗良泽,宁波领奇五金实业有限公司总经理,长期从事紧固件研发、销售工作。

来源:金蜘蛛紧固件网

(版权归原作者或机构所有)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务