韦莹 张红学

(南车玉柴四川发动机股份有限公司)

摘 要:针对某型柴油机台位试验时频繁出现后油封漏油的现象,分析了该后油封结构设计存在的缺陷,并对后油封结构做相应的改进设计。试验及装机运用结果表明:改进后的后油封结构合理,能起到良好的密封作用,解决了该型柴油机后油封漏油问题。

关键词:柴油机;后油封;改进;设计

0 前言

后油封是为防止柴油机曲轴箱内的飞溅机油及润滑柴油机轴系的机油渗漏到柴油机外,而在柴油机输出端设置的油封装置,同时可以起到防尘作用。目前,国内后油封普遍采用迷宫式机械静密封装置,这种密封装置通过在曲轴周围设若干个依次排列的环形密封齿,使齿与曲轴之间形成很小的间隙,齿与齿之间形成一系列截流间隙与膨胀空腔,机油在通过截流间隙与膨胀空腔组成的曲折迷宫的间隙时,经过多次节流而产生很大的能量损耗,机油压力大为下降,即产生节流效应,使其难以渗漏,而达到阻漏密封的目的。

1 问题提出与分析

某柴油机在台位试验过程中,柴油机后油封频繁出现漏油的质量问题,增加了柴油机维护检修概率,使得工作量及成本增加。通过对问题柴油机检查发现:后油封外壳、密封齿圈上有明显的油迹,后油封封油效果非常不理想。通过对该型柴油机后油封结构和封油过程进行分析和查找,确定该柴油机后油封漏油关键问题在于后油封结构设计不合理。

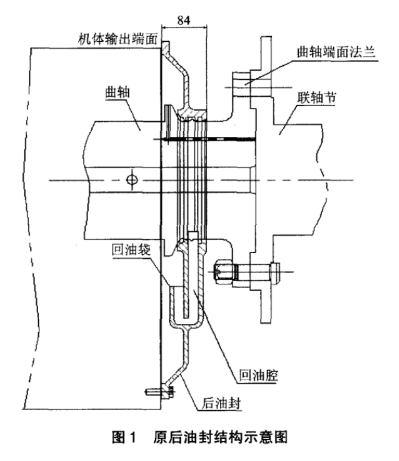

该后油封安装结构图如图1所示。安装时,后油封通过曲轴输出端用螺栓把紧在柴油机机体端面上。后油封环形密封齿与曲轴轴颈间形成极小间隙,以期利用节流效应达到封油目的。然而该柴油机曲轴输出端须要供润滑油给联轴节强制润滑,机油压力较高,而后油封的回油袋设计偏高,回油腔压力较高,使得较高压力的机油可以冲过后油封的环形密封齿泄漏到后油封外。另外,该后油封环形密封齿数量仅为2个,使后油封与曲轴组成的截流间隙和膨胀空腔数量偏少,不足以产生足够的节流效应来阻挡机油的泄漏;加之该后油封没有设计有与回油腔相通的通油孔,进入后油封的飞溅机油及润滑轴系的机油无法流回油腔,便通过环形油槽泄漏到后油封外,从而造成柴油机漏油的质量问题。

2 结构改进及效果分析

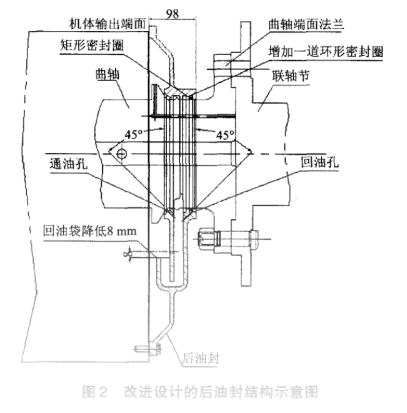

针对原后油封结构设计上存在的问题,做如下改进,见图2。

2.1回油袋改进

针对后油封回油袋过高导致发生高压漏油的问题,经过验证计算,将回油袋高度在原来的设计尺寸基础上降低8mm,使后油封回油腔与曲轴箱相通的容积增加,保证高压机油有足够的膨胀空间,机油压力降低,更利于机油回流至曲轴箱油底壳,降低了机油往外泄漏的可能性。

2.2密封环齿改进

综合考虑曲轴与后油封的配合安装及结构位置,在原后油封结构上多设计一道环形密封齿,使后油封与曲轴间形成三道环形密封齿组成的迷宫式油槽,从而使机油在流经油槽及曲轴与密封齿间隙时产生更多的节流效应,压力大为下降,不易泄漏。

2.3油孔设计

针对后油封原设计结构没有通油孔,导致进入后油封的机油无法回流的问题,改进的后油封道环形油槽下方设计有三个与回油腔相通的通油孔,通油孔中心与竖直面成45°夹角,可以使进入后油封的机油部分通过通油孔流进与油底壳相通的回油膨胀腔,减少了进入后油封环形油槽的机油量。在Z后一道环形油槽底部设计有一个与后油封回油腔相通的回油孔,该孔与竖直面成45°,直径较通油孔略小,可以使进入到Z后一道环形油槽的极少部分机油通过该回油孔流回后油封的回油腔,避免机油往外泄漏。

如图2所示,结构改进后的后油封在组装时,在Z后一道环形油槽安装一道耐高温耐油的矩形密封橡胶圈。矩形橡胶圈安装在环形槽的中心位置,不与环形槽的两面碰擦,如此,可阻挡极少部分冲破密封齿的高压机油,使之通过底部的回油孔流回后油封的回油腔,Z终流回到柴油机油底壳,起到后油封的Z后封油保障效果。经过结构优化改进后的后油封分别装在公司0013#至0055#柴油机上,经柴油机台架试验解体拆检表明:后油封外壳、柴油机输出端均无漏油现象,封油效果十分理想。迄今为止,改进后的后油封在柴油机装机服务过程中,极少发生柴油机后油封漏油现象。

3 小结

实践运用表明,优化改进后的后油封结构更加合理可靠,封油性能提高,减少了因漏油导致的柴油机拆检、恢复及重复验?,大大节省了人力、物力,提高了柴油机的综合质量。

来源:《柴油机》

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务