大型汽轮机就是由多个级组成,每个级都有动、静两部分组成,因此整个汽轮机也就由动、静两部分组成。汽轮机的转动与静止部件之间必须留有一定的间隙,以防相互摩擦。由于汽缸内外、隔板前后以及带反动度的动叶两侧存在压差,而相应各处动静部分之间又必须保持一定间隙以使它们不致相碰,因此必须设置汽封装置。

汽轮机的汽封根据安装的位置不同分为:轴端汽封(简称轴封)、隔板汽封、和通流部分汽封,分别用来防止汽轮机的轴端、隔板和动叶顶部、根部蒸汽的泄漏,其作用分别是防止外界空气进入汽轮机,与汽轮机内的蒸汽混合,减小蒸汽泄漏量,从而减少化学补水量和防止高位能的工作介质向低位能流动。作为汽轮机的易损件和必备部件,汽轮机的汽封越来越引起从事汽轮机设计的工程技术人员的关注。因为从汽轮机运行的测试结果可以看出汽轮机的漏汽损失约占内部损失的1/3左右。近年随着汽轮机汽封技术的不断发展,汽轮机运行的安全可靠性和机组热效率都得到相应的提高。

1、传统汽封

目前被广泛应用于大、中、小型汽轮机的传统汽封主要为迷宫式汽封。迷宫式汽封中根据断面的形状不同常用的有枞树型汽封和梳齿式汽封。其中梳齿式汽封因其汽封成本低、结构简单、安全可靠且易于安装而被广泛应用。梳齿式迷宫汽封的密封机理是在汽封环的内圆及汽封套筒(高温部分为转子大轴)的外圆上车有许多相互配合的梳齿及凹凸肩,组成微小的环形间隙(称汽封间隙)及蒸汽膨胀室,以阻止蒸汽的泄漏。汽封环时借助外圆上两凸肩安装在轴封套(隔板)内圆车出的T型槽道内。每道汽封环分成六个弧块(称为汽封块),每个汽封块与轴封套(隔板)之间装有两片弹簧片,使汽封块呈弹性压向中心,从而保持动静部分的Z小间隙。

传统梳齿式迷宫汽封安装好后,汽封间隙在无碰摩情况下运行中就始终保持不变。在正常安装后,如果汽封间隙过大,就会引起蒸汽的泄漏增加,导致汽轮机组热效率的降低;如果汽封间隙设置得太小,机组开、停机过程过临界转速时转子可能发生较大振动,就会导致汽封齿与转子发生擦碰。虽然当汽封块与转子发生摩擦时,汽封块背面弹簧片能使汽封块向外退让,减小摩擦压力,但却不能避免摩擦,轻者会造成汽封齿磨损,增大汽封间隙进而增大热耗。当擦碰严重时,会使汽封齿变形、变脆甚至破裂,同时隔板的径向轴封与转子所产生的擦碰会使转子局部受热,产生热变形导致转子弯曲,导致汽封齿的进一步磨损,加大径向汽封与转子之间的间隙。因此考虑到转子过临界转速的振动,传统梳齿式迷宫汽封安装时径向间隙一般为0.60~0.80mm,根据转子不同情况,有的间隙更大。

2、蜂窝汽封

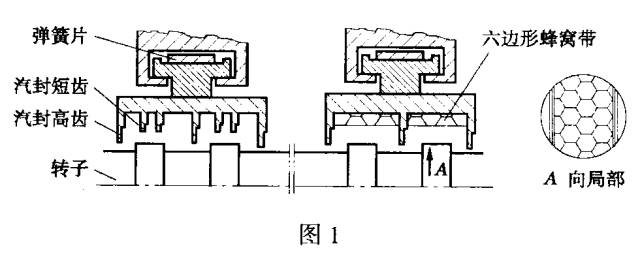

所谓蜂窝式密封,是在静子密封环的内表面上由规整的蜂巢菱形状的正六面体的小蜂窝孔状的密封带状物构成,其材料是由厚度仅为0.05~0.10mm的镍基耐温薄板在特殊成型设备上制成的正六面体网格型材,再经过特殊焊接设备焊接而成,根据密封环尺寸制成的蜂窝带在真空钎炉中通过真空钎焊技术焊接在母体密封上,而形成了蜂窝式密封,如图1所示。

图1 蜂窝汽封

蜂窝汽封的结构特点是,将传统汽封低齿车削,由蜂窝状汽封取代,蜂窝是由六边形孔连片组成,六边形单边尺寸为2~3mm。蜂窝汽封由于具有较宽的密封带,改变了传统直形汽封低齿齿数由于受结构限制,只能布置很少(一般1~2齿)的缺点,仍保留汽封高齿。相当于增加了汽封齿数量,加大了汽流阻力,提高了密封效果。蜂窝汽封退让仍采用传统汽封的背部板弹簧结构,所以安装间隙一般取传统汽封径向间隙设计值的上限。与现传统高、低齿结构汽封相比,由于齿数量相对增加很多,从而密封效果大大提高,汽封由于仍采用原传统汽封退让结构,在启动过程中可能会产生碰磨,但由于蜂窝材质较软,不会产生大的影响,如航空涡轮机(转速40000r/min,工作温度1000~1500℃)上采用,由于涡轮机结构尺寸较短,无法设计退让汽封,而采用固定的结构,有碰磨时损伤的是蜂窝汽封,而不会对轴产生影响。

3、布莱登汽封

由于传统汽封的结构密封特点又考虑到转子的振动无法将汽封间隙调到更小,因而机组漏汽损失就不能进一步减小,机组热效率很难进一步提高。随着汽封技术的发展,又从美国引进一种新型可调式汽封——布莱登汽封。这种汽封可以使汽封间隙调到更小的0.35~0.45mm,运行中又可以避免转子过临界时振动过大而与汽封的擦碰。布莱登汽封取消了传统汽封背部的板弹簧,取而代之的是在每圈汽封弧段端面处加装了四只螺旋弹簧。自由状态时,在弹簧力作用下,汽弧块是处于张开状态而远离转子;机组启机时,随着蒸汽流量的增加,作用在每圈汽封弧块背部的蒸汽压力逐渐增大,当这一压力足以克服弹簧应力、摩擦阻力等时,汽封弧块开始逐渐关闭,直至处于工作状态,并始终保持与转子的Z小间隙运行;停机时,随着蒸汽流量的减小,在弹簧应力作用下,推动汽封弧块远离转子。使汽封与转子的径向间隙达到Z大值。这就解决了传统汽封存在的机组开、停机过程中存在转子过临界时振动过大而造成汽封碰摩问题。因而布莱登汽封得到广泛的应用。

4、接触式汽封

可调式汽封进一步缩小了汽封间隙,并提高了机组安全性,但毕竟还存在汽封间隙和漏汽损失。随着科学技术的发展,近几年哈尔滨通能电气股份有限公司又开发研制出一种新产品——接触式汽封。这种汽封可以使汽封间隙调整到零,即汽封齿可以和转子大轴直接接触。这种汽封是在传统梳齿式汽封块中间开槽,加装一道可以与转子直接接触的汽封齿。这种汽封齿材料为复合塑料,具有自润滑特性,可以耐温700℃,具有耐磨性。设计安装时具有自动跟踪转轴偏摆及晃动性能,径向后退量2.5mm,径向前进量0.5mm,具有很高灵敏度。同时具有精确限位装置,能使汽封齿始终与转轴零间隙运行。这种新型汽封开始主要应用在汽轮机排汽缸轴端汽封上,效果很理想。现在逐渐开始在高压缸隔板汽封和轴封上应用。

5、刷式汽封:

刷式密封Z早应用于航空发动机上,后有GE公司运用在工业燃气式汽轮机上,应用效果显著。90年代传入国内,开始在运用在蒸汽轮机上。

在原有汽封基础上加装一圈刷式密封条,此刷封条代替原来的高齿,高度要比原高齿要高,因减小了汽封间隙,从而减少了漏气,其刷封部分的刷丝是顺着转子旋转方向排列一圈耐高温的钴基合金丝,可以耐1200摄氏度以上的高温不变形,运行时,散开的刷丝束类似于防护林的风阻效果,起到密封效果,并且可以适应转子的瞬态跳动,恢复原有的汽封间隙,能长期保证使用效果。因为刷丝有弹性,也不会对机组振动造成大的影响。不受位置及压力的影响,应用范围较广,效果较明显。

6、DAS汽封:

此种汽封也叫“大齿汽封”,其结构形式与梳齿类似,但汽封块两侧的高齿部分齿宽加厚,它与轴的径向间隙略小于其它齿,并采用铁素体类材料将其嵌入汽封块中,与转子摩擦时产生的热量小,不易弯轴。开机过临界时如产生碰磨就会先与大齿磨,由于它厚不易磨掉故不会磨到其它的齿,保证正常运行时的汽封间隙。

汽封型式的选择

1、汽封的特性和密封效果主要取决于三个因素,从当前实际使用中存在的问题分析,以影响效果的大、小为序,首先是,汽封安装结构型式;其次是,改造位置和数量;再次是,密封的径向间隙大小。

2、从试验结果表明:无论是哪一种新型汽封,均能达到较好的效果,但应根据各自的技术特点,结合汽轮机的结构和实际状况,因地制宜的使用。关键是汽封的结构设计、加工工艺与质量和安装技术水平,否则无法达到应有的效果。

3、依据各缸内效率的高、低,判断与决策对汽封是否修复或更换和效果,不够科学和全面。评估汽封的效果应根据汽轮机结构特点,改进前、后选用相同部位测点和试验条件,对测量数据进行综合分析判断。

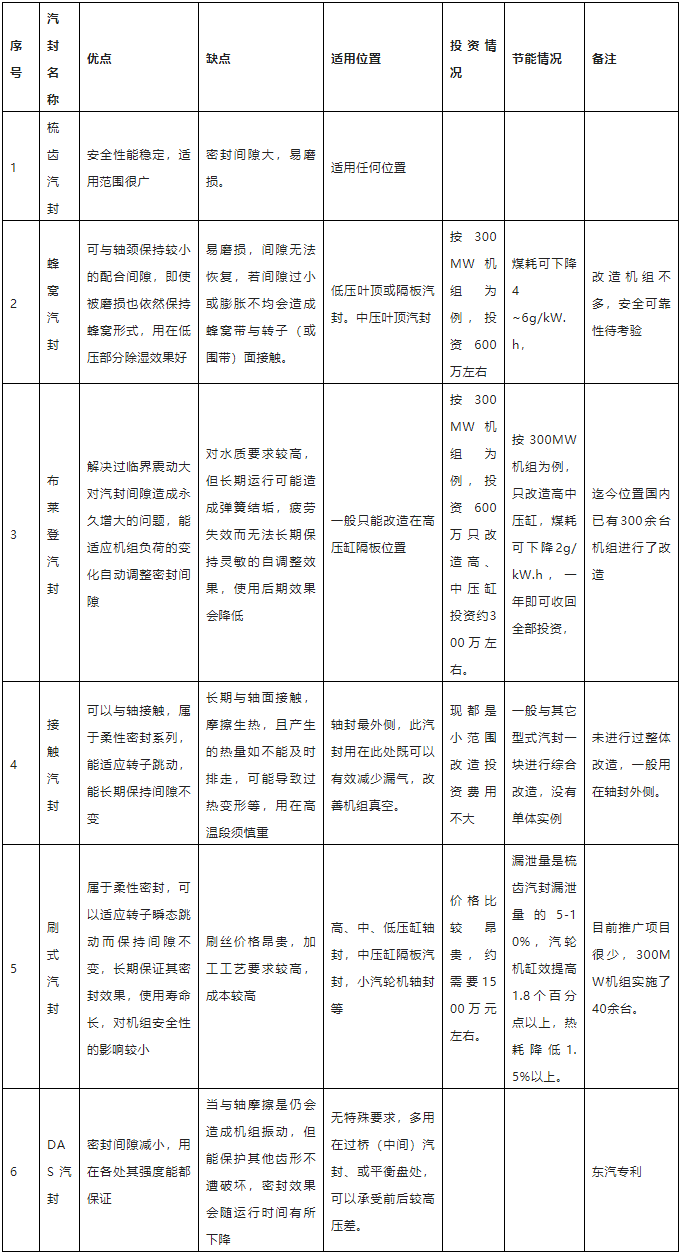

4、各型式汽封优缺点对比表

(来源:集控值班员)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务