【摘 要】汉川电厂在精密点检工作实践中进行了深入探索,把原来以计划检修为主,状态检修为辅的电力企业检修模式,改为以状态检修为主,计划检修为辅新的检修管理模式,希望在电力企业中得到重视和发展。

【关键词】精密点检;故障诊断;全过程管理(PDCA);状态检修;闭环管理

随着电力系统改革的不断深入,电力系统面对激烈的市场竞争,在近几年更是出现了亏损、破产、甩卖和退市的现象[1-2];为提高市场竞争力,发电企业对设备的管理模式和发电成本控制两方面提出了更高的要求。汉川电厂于2018年正式开展了精密点检工作,是以点检定修制度为基础,并对其短板进行补充。精密点检既发挥了点检定修全员管理的优势,又实现了全过程(PDCA)动态管理的闭环管理。

1 精密点检管理模式简介

设备精密点检在借鉴国内、外先进管理思想的基础上,结合我国电力行业的实际情况,推出“以可靠性为中心的设备状态管理(SRCM)”新模式,在对设备进行关键矩阵分析的基础上,确定设备的重要等级;根据设备的故障模式,科学选择检测设备和检测手段,并利用专家诊断技术、维修工程学,故障物理学,以及统计概率学和管理学,实现对设备状态的评价和预报,选择合适的维修项目和时间,利用世界级的维修理论——以可靠性为中心的维修技术,通用化模块化设计技术,远程支持维修技术,微纳米技术,纳米润滑技术,生物技术等,进行改善性维修以及部件绿色再制造工程,确定合适的检修策略,实现精细化检修。

2 精密点检实施和应用

精密点检在原有“日常点检”管理模式的基础上,通过“精密体检、设备改善、可靠度提升”等步骤,建立起“以可靠度为中心的”、覆盖全厂的远程诊断管理系统。精密诊断与设备远程管理工作贯彻“安全、预防为主”的方针,按照“关口前移、闭环控制”,实行技术管理责任制,按照依法监督、分级管理、闭环控制、专业归口,循环螺旋式上升的原则,在全厂范围内进行基于PDCA的动态管理。

2.1 建立基于PDCA的精密点检工作法产生背景

现阶段的设备点检,主要依赖于点检人员的感官去看、听、摸、嗅,以及借助于简单的仪器来获取运行设备的表象参数,靠点检人员的经验分析判断设备的健康状况。缺乏全面而科学的技术手段,无法对设备故障规律进行全面认知;不能在设备故障的萌芽阶段发现故障特征,只有在设备缺陷发展到一定阶段才能发现。当然也就没有有效的统计模型来确定合理的维修时机。更不能在不同的技术手段之间,找出故障的内在联系。

精密点检是指用检测仪器、仪表对设备进行综合性测试、检查,或在设备未解体情况下运用诊断技术、特殊仪器、工具或其他特殊方法测定设备的振动、温度、裂纹、变形、绝缘等状态量,并对测得的数据对照标准和历史记录进行分析、比较、判定,以确定设备的技术状况和劣化程度的一种检测方法。在点检定修制中共设有5层防护体系,精密点检处于第3层[3],可以说是点检定修的灵魂,是设备劣化倾向管理、故障精准分析、检修改善和设备维护的有效技术支撑,是实现状态检修检修策略的技术基础。

精密点检借鉴“上医,医未病之病;中医,医欲病之病;下医,医已病之病”的中医理论,有效融合振动、红外、超声波、油液、电流等诊断技术,采用“望、闻、问、切、验”的方式开展精密诊断工作。

2.2 加强设备劣化倾向管理

精密点检中开展劣化倾向管理是通过对设备点检和其他手段测得的数据进行统计、分析,找出设备劣化趋势和规律并对劣化原因进行分析,以控制设备劣化倾向,实行预知检修的一种管理方式。设备劣化的内容包括设备工作异常、性能降低、突发故障、设备损坏和经济价值下降。通过检查设备的劣化倾向,分析所得数据的一般劣化趋势,绘制曲线、进行倾向管理,通过实测曲线直观的反映设备劣化的程度与趋势,预测修理和更换的周期。

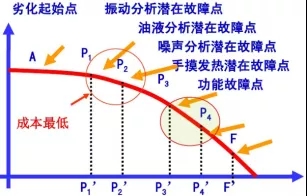

图1 滚动轴承同一故障模式在功能故障前的不同潜在故障点与控制成本之间的规律

其主要的实施步骤为:确定项目和参数。根据精密点检标准与维修技术标准,选定实施倾向管理的设备对象与管理项目,预先设计编制好倾向管理图表,以便记录倾管理数据;订倾向检查管理表。根据维修技术标准的要求确定检查周期,按周期对测量参数进行定量测量。在选定设备管理项目时要充分考虑到代表突发故障型劣化参数,可用分析法或比较法来确定,同时需考虑测量条件、仪器等制度的影响;根据数据统计、作出曲线。根据倾向管理要求选择设备测试状态,按计划实施,作好数据测量记录。通过数据分析、对比分析,了解设备各构成零部件的健康状态、寿命时间,并根据一定时间的管理基线数据的积累。在平时的工作中认识总结规律,将工作提升到管理经验高度,如:在滚动轴承同一故障模式在功能故障前的不同潜在故障点与控制成本之间的规律(图1),轴承故障损坏四阶段及寿命预估,电机故障电流与振动检测相关性统计,故障模式与故障源识别等20多项经验规律总结;制定改进措施。结合工况条件对劣化倾向管理的内容作一些修订与完善,如:对测量的周期间隔的延长或缩短,对测量参数是否需要改变或删减,对设备劣化极限值是否需要修正,对测量手段是否需要优化和改进、Z终达到对设备实施精细化检修的目的。

“精密诊断”与“精细化检修”是设备管理的两个车轮,劣化倾向管理是连接这两个车轮的轴,只有全面的知识体系才能有效的指导精密点检的开展工作,这两个车轮必须齐头并进,才能使企业的设备管理达到世界级水平。

2.3 实现检修项目全过程管理

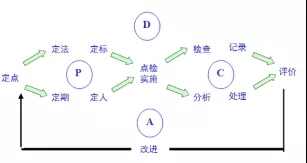

基于全过程管理的精密点检是以点检定修为基础,发挥先进仪器精准检测的优势,在流程和制度方面进行了调整:计划制定过程(P)。点检定修和精密点检根据设备情况制定工作内容、精密点检标准计划,给油脂标准、检修计划等基础资料;实施过程(D)。点检员和精密点检人员按各自工作内容、工作标准定期对设备规定的部位进行检查;实绩统计分析过程(C)。点检定修和精密点检对检测的设备进行诊断分析,对于异常设备进行讨论分析,提出修复、预防及改善设备性能的意见;制订改进措施过程(A)。提供维修记录,进行有关故障、检修、费用等方面的实绩分析,提出改善设备的对策和建议(图2)。

图2 基于PDCA的精密点检工作方法

当点检员发现设备异常时,由精密点检人员进行检测和分析,采用精密点检确定故障原因和严重程度,出具检测报告。采用合理的检修策略、确定检修时机,由检修人员进行解体验证;检修人员根据解体情况给出运行维护的反馈建议,采取针对性的维护保养方式,从源头上削除故障发生的可能,从而实现“零故障、零非停”的管理目标[4]。

2.4 确立管理体系,确保设备管理模式创新成果推广

为了保证精密点检与设备远程管理的系统性、专业性和统一性,在组织体系方面给予强有力的支持。汉川电厂成立以生产副总经理或总工程师为组长的精密诊断与设备远程管理工作领导小组,对精密诊断与设备远程管理工作负直接责任,全面负责精密诊断与设备远程管理工作的管理、协调、指导、监督与考核。精密点检汲取上先进而科学的设备管理理念,采用成熟而权威的技术手段,在多年实施精密点检与远程诊断项目的经验基础上,在电厂建立以设备保养完整解决方案为基础的精密点检与远程诊断管理系统,并制定一系统的标准确保设备管理模式的推广,主要有《精密点检与远程管理标准》、《精密点检与远程管理技术标准》、《精密点检振动工作标准》、《精密点检振动工作标准》、《精密点检振动工作标准》、《精密点检红外工作标准》、《精密点检超声工作标准》、《精密点检润滑油工作标准》、《精密点检与远程诊断考核标准》。在管理体系方面给予强有力的支持,精密点检是创新设备管理模式的重要内容,是延长机组大修周期、降低维护成本的重要手段,是提高发电机组可靠性的有效途径。

3 精密点检实施效果

汉川电厂自2018年开展精密诊断工作,并得到了厂里相关领导的大力支持,先后有3名专工参与了精密诊断工作。在精密诊断管理过程中形成了相关的管理制度《生技部设备监测周报》,并每周出一期报告,共出了18期报告,检查了3471数据,发现问题12个。设备管理方面故障严重等级也得到了有效的控制,其中严重故障的占比从10%降到了1%,较严重故障的占比从28%降到了2%,轻微故障的占比从62%降到了14%,不明显的占比从73%降到了23%,正常的占比从98%升到了99.7%。

在管理方面,形成了以精密诊断为依据的状态检修制度,在大修前进行系统的检测并出具相关检测报告,生技部、车间根据检测报告进行检修安排,检修完成后再由精密诊断人员进行验证。对于安装不到位、安装质量不符合标准的项目,精密诊断人员可以进行考核。在费用控制方面,共对1次大修进行了跟踪,节省费用12.4万元。

精密点检能够合理安排设备检修模式,在提高电厂经济性的同时提高设备可靠性,达到全过程管理的目标,是可以在每个电厂推广的先进管理经验。精密点检作为先进的设备检修管理模式,把原来以计划检修为主、状态检修为辅的电力企业检修模式,改为以状态检修为主、计划检修为辅的新检修管理模式,希望在电力企业中得到重视和发展。

参考文献

[1]火电亏损形势蔓延 五大发电?求生泥潭 转型路漫漫[EB/OL].

[2]被嫌弃,2019火电厂频频被甩卖.[EB/OL].

[3]DL/Z870—2004,火力发电企业设备点检定修管理导则[S].

[4]曹景芳.四部曲精密点检管理模式及应用[J].华电技术.2016.(2):53-58.

[5]陈江,沙德生.火电厂设备精密点检及故障诊断案例分析[M].北京:中国电力出版社,2010.

(此专文摘自《电力设备管理》杂志文库,专文主创:国家能源汉川发电有限公司 卢军 殷建 北京必可测科技股份有限公司 吴彦彦)

本文来源:中国电力设备管理协会

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务