何晓明 杨春平

摘 要:阐述了热轧工艺润滑的机理及作用,并结合工艺润滑技术在宝钢2050mm热轧厂的开发与应用,探讨了工艺润滑对带钢表面质量及环境的影响。

关键词:热轧;工艺润滑

1 热轧工艺润滑技术的发展

1957年,热轧工艺润滑技术在美国获得成功应用,当时使用的润滑剂为水溶性的油,应用在精轧机组的支撑辊上。近10几年来,由于钢铁市场对薄带材质量的要求日益提高,而且热带钢轧机向连续、高速、大型、自动化方向发展,轧辊的使用周期明显相对缩短,频繁换辊对轧机产量有很大影响。因此,以减少轧辊磨损为主要出发点的热轧工艺润滑的研究逐步引起重视。发展到现在,世界上已有数10套热轧带钢轧机应用了工艺润滑。美国内陆钢厂在使用高速钢轧辊的同时也应用了工艺润滑,取得了更好的效果。

从目前应用来看,热轧工艺润滑按润滑作用点可分为支撑辊润滑和工作辊润滑;按作用方式可分为喷嘴式、毛刷式、毛毡式和喷雾式等。宝钢2050mm精轧机组采用工作辊喷嘴润滑方式。

2 热轧工艺润滑的机理及作用

2.1 热轧工艺润滑的机理

热轧工艺润滑是一个动态过程,在变形区高温、高速、高压状态下润滑油所起的变化难以实验模拟,因而目前对热轧的润滑机理尚无统一认识。一般认为,热轧润滑剂以3种状态起润滑作用:

一部分润滑油被燃烧,燃烧残留物主要是残炭,使轧辊与金属表面隔开,残炭与金属和轧辊之间的摩擦小于金属与轧辊之间的固体摩擦。

另一部分润滑油在变形区高温、高压下急剧气化和分解,形成高温、高压的气垫,将金属与轧辊表面隔开,起到润滑作用,这种气体间的摩擦远小于流体间的摩擦。

其余部分润滑油可能保持原来的状态,以流体形式通过变形区。

由于现代热轧工艺特点是高温、高速、高压、工作辊辊面瞬时温度可达600~700℃,经冷却散热而稳定在50~80℃。因此,为适应热轧工艺特点,热轧润滑剂要满足如下要求:

(1)热轧时具有良好的润滑性,降低摩擦,减少磨损;

(2)应具有良好的吸附性和润湿性,以便在轧辊表面形成连续牢固的润滑膜;

(3)粘度要适中,易于输送和喷涂,不易从变形区挤出;

(4)具有较高的闪点和热分解稳定性;

(5)润滑油燃烧生成气体量少,燃烧物应无毒,对环境污染小。

2.2 热轧工艺润滑的作用

热轧工艺润滑具有以下作用:

(1)使热轧力能参数发生变化,由于轧制力的降低,减少了电能消耗;

(2)由于润滑油形成覆盖在轧辊表面的保护膜,缓和了水对轧辊的急冷与氧化作用,同时这层保护膜还起着阻碍轧件向轧辊传热的作用,降低了轧辊的热疲劳,从而使磨损减轻。

(3)改善热轧板的表面质量。由于保持了轧辊表面状况和外形处于满意的状态,可提高轧辊断面和轧件的几何尺寸精度以及防止三次氧化铁皮被粗糙轧辊压入。

(4)延长轧制公里数,减少换辊次数,增加作业时间。

(5)减少轧辊购置费用。

3 热轧工艺润滑的应用

热轧工艺润滑是一项实践性很强的新技术,因为每套轧机的结构与特性不同,在原有系统应用这项技术是一项较复杂的工程。

3.1 应用系统

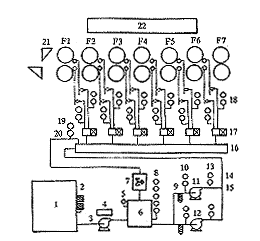

整个应用系统如图1所示。系统包括以下几部分:

(1)润滑剂储罐

此为大型容器,可储存60m3润滑剂,避免每周补充润滑剂。

(2)工作油箱

此油箱容积2.3m3。配备有如下装置。

①蒸汽加热装置。可保持润滑剂温度恒定在40~60℃。保持润滑剂粘度的恒定是整个应用系统中很重要的环节。

②温度、液位指示器。

③液位控制器。控制润滑剂从储油罐到工作油箱的输送泵的关闭与启动。

④液位报警器。具有低、高位报警功能,当液位处于高位报警状态时能自动关闭输送泵。

⑤流量计。记录由储油罐打入工作油箱的油量,用于测定润滑剂的消耗量。

图1 轧制润滑应用系统

1-润滑油储罐;2-储罐液位;3-输送泵;4-流量计;5-温度计;6-工作罐;7-背压调节箱;8-工作罐液位;9-过滤器;10-泵前压力;11-泵1;12-泵2;13-泵后压力;14-压力开关;15-压力指示;16-平衡管;17-F1~F6控制电磁阀;18-F1~F6上辊油压;19-F1?F6下辊油压;20-油背压;21-飞剪;22-PLC控制箱

(3)工作泵组

润滑剂循环泵和备用泵都配备有真空过滤器、真空指示表及真空报警器。每个泵都配备压力表、压力报警器及止回阀、安全阀和隔离阀。

(4)热平衡管

热平衡管保证每个喷油口能得到相同的油温和油压。

(5)立式控制盒

F1~F6轧机均有1个控制盒,控制和监测注入混和喷嘴的润滑剂量。

(6)注入点

润滑剂从立式控制盒流出至注入点的混合喷嘴,混和喷嘴将润滑剂和轧辊冷却水均匀混和,冷却水携带着分散的润滑剂至轧辊表面。

(7)PLC控制箱

PLC控制箱和操作面板是系统的信息和控制中心,显示系统工作状态,诊断系统故障。

3.2 系统的操作

通过安装在操作室的控制箱对系统进行操作。液位控制器、液位报警器都在操作台显示并监控。系统启动时,立式控制盒里的所有电磁阀处于关闭状态,直至钢板进入精轧机。电磁阀开闭的顺序是:钢板进入轧机,轧制力信号通过PLC延迟6s后启动,Fn(n=1~6)机架上的电磁阀,一旦带钢尾部离开切头剪,F1电磁阀关闭;尾部离开F2,关闭F3电磁阀,依此类推。其目的是防止润滑油在轧辊表面堆积和燃烧不净造成下一块带钢进钢时打滑。同时,头部延时时间的设定也考虑了避免对轧制力遗传系数产生影响,以保证数学模型的设定精度。

操作面板上,通过对系统油压的选择可控制油量大小。在计划轧制过程中,随轧辊磨损加剧,系统油压呈分段阶梯自动控制,以达Z佳润滑效果。

3.3 润滑剂

润滑剂分为固体和液体2种。由于固体润滑剂不能连续供给,且更换不便,因而未能推广应用。液体润滑剂按其基础油的不同,可分为3种:(1)以矿物油为基的润滑剂;(2)以植物油或动物油为基的润滑剂;(3)化学合成型润滑剂。

目前宝钢2050热轧厂使用的润滑剂为恒丰公司生产的HYG-1和Nalco公司生产的HM-40。润滑剂在水中具有良好的分散性能,能与水混合形成均匀的混合物,当它以高速湍流状态喷射到工作辊上,其分子极性使其牢固地吸附在轧辊表面。润滑剂的高分子量酯类化合物和碳氢化合物使其具有高温润滑特性。

3.4 润滑的转移现象

在F1~F4机架使用轧制润滑,而在没有使用润滑剂的F5机架也看到了和使用润滑剂类似的现象,Z明显的是轧制力下降。这种现象可解释为润滑剂在前面的机架中没有完全燃烧,而随带钢一起进入下一个机架。另外,带钢头尾无润滑部分的表面比中部有润滑的部分表面相对粗糙,摩擦系数发生了变化。

4 轧制润滑对带钢表面质量的影响

带钢表面状况是一个重要的质量指标。通常,一次和二次氧化铁皮通过采用合理的加热制度和高压水除鳞可以控制。而三次氧化铁皮压入造成的氧化铁皮细孔则与精轧前部机架工作辊表面状态密切相关。氧化铁皮细孔发生在轧制计划的后半期,为了避免其发生,通常临时换辊,这样不仅中断了轧制计划的连续性,而且造成轧制作业率下降。

在轧制变形区的前滑区和后滑区,带钢和轧辊表面产生相对运动。在实际生产过程中,和轧辊表面接触的薄氧化铁皮层要强烈地被冷却,从而使其硬度增高。当轧辊和带钢表面间相对移动时,将发生氧化铁皮层变形和金属接触层被犁沟。轧辊表面越粗糙,这种机械作用越大。这样,在接触面发生氧化铁皮的聚集并且压入相对软的带钢中。在热轧过程中,工作辊始终处于高温,高负荷和高速状态下,随轧制的进行,轧辊表面逐渐磨损、粗糙。

润滑油在变形区可降低轧辊磨损速度。另外,由于润滑油形成覆盖在轧辊表面的保护膜,缓和了水对轧辊的急冷与氧化作用;同时,这层保护膜还有阻碍轧件向轧辊传热的作用,降低了轧辊的热疲劳,从而使磨损减轻。使用润滑油后,轧制润滑平均计划长度可达到153km,比使用前薄板平均计划长度90km增加41%,轧制润滑Z大计划长度可达到180km。

5 轧制润滑对轧辊使用寿命的影响

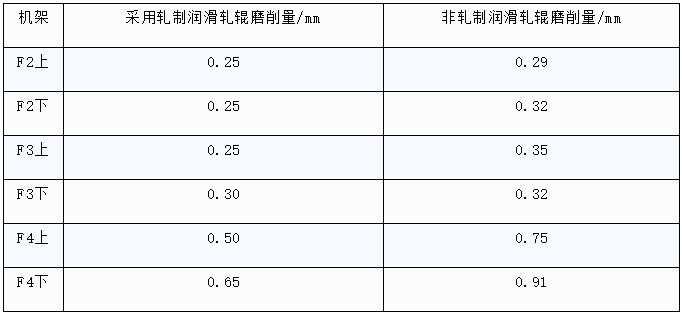

由于轧制润滑减少了轧辊磨损,因而轧制润滑计划公里数及轧制吨位数增加,但下机后磨削量并未增加,使吨钢辊耗降低,如表1所示。

表1 轧辊磨削量比较举例

6 轧制润滑对环境的影响

在润滑轧辊辊缝的过程中,绝大部分润滑剂被轧辊以及带钢表面的高温燃烧掉,燃烧产物为二氧化碳和水,没有毒性。而没有燃烧掉的少许润滑剂会在铁皮坑里浮至水面或吸附在氧化铁皮表面。浮在水面的润滑剂可撇去,吸附在氧化铁皮上的润滑剂可随氧化铁皮一起除去。

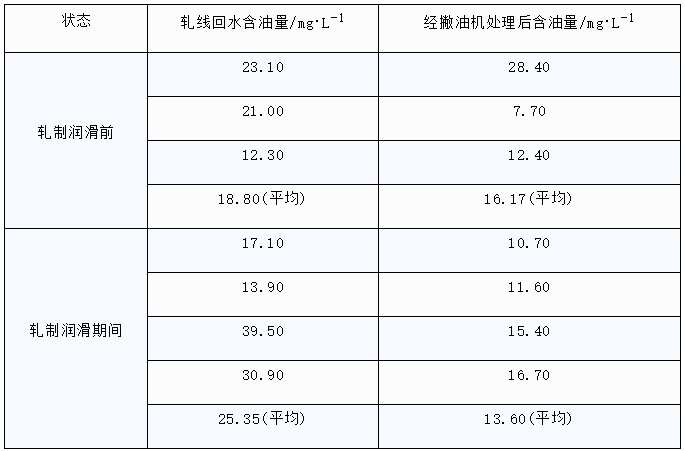

对轧制润滑前和轧制润滑期间对轧线回水含油量、经撇油机处理后水中含油量作了抽样分析,见表2。

表2 轧线回水含油量和经撇油机处理后水中含油量的比较

表2说明投入润滑油后轧线回水中油含量比平时上升,但经撇油机处理后,含油量可下降到平时水平,轧制润滑对C系统水质无明显影响。

作者简介:何晓明(1970~),男(汉族),福建人,工程师。

作者单位:宝山钢铁(集团)公司热轧部,上海 200941

参考文献

1 Wandrei C L. Review of Hot Rolling Lubricant Technology for Steel. Inland Steel Company.

2 Barzan D. The Use and Performance of High Speed Steel Rolling at Inland's 80 Inch Strip Mill. Inland Steel Company.

3 Petre L T. Hot Strip Mill Roll Bite Lubrication. New Zealand Steel.

4 叶茂.金属塑性加工中摩擦润滑原理及应用[M].沈阳:东北工学院出版社,1990.

5 中南工业大学机电学院.金属塑性加工摩擦与润滑[M].长沙:中南工业大学,1996

(来源:轧钢)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务