一、案例I:循环泵汽蚀破坏

某电厂3#机组(25MW)配用二台双吸中开泵作循环冷却泵,泵的铭牌参数为:Q=3240m3/h,H=32m,n=960r/m,Pa=317.5kW,Hs=2.9m(即NPSHr=7.4m),泵装置为一次循环供水,取水口和排出口均在同一水面上。开车运行不到两个月,泵叶轮被汽蚀破坏穿孔。

处理过程:

首先作现场调查,发现泵的出口压力仅0.1MPa,而且指针剧烈摆动,并伴有爆破汽蚀响声。作为水泵专业人员,印象就知道这是由于偏工况运行而造成汽蚀发生。因为泵的设计扬程为32m,反映在吐出压力表上,读数应字0.3MPa左右。而现场压力表读数只有0.1MPa,显然泵的运行扬程只有10m左右,即泵的运行工况远离Q=3240m3/h,H=32m的规定工况点,此点的泵必需汽蚀余量已无法预料的增大。必然发生汽蚀。

其次作现场调试,让用户直觉认知是泵选型扬程过失,为了使泵消除汽蚀,必须使泵的运行工况回到Q=3240m3/h,H=32m的规定工况附近。方法就是关校出口阀门。用户对关小阀门非常担心,他们认为现在全开阀门运行,流量尚不充分,致使冷凝器进出温差达33℃(若流量充足,正常进出温差应在11℃以下),若再关小出口阀,泵的流量岂不更小。为了使电厂操作人员放心,要他们布置有关人员分头观察冷凝器的真空度、发电出力数、凝器出水温度等对流量变化反映敏感的数据,泵厂人员则在泵房逐步关小泵出口阀。出口压力随着阀门开度的减小而逐步上升,当上升至0.28MPa时,泵的汽蚀响声完全消除,凝器真空度也从650汞柱上升到700汞柱,凝器的进出温差下降到11℃以下。这些都说明,运行工况回到规定点之后,泵汽蚀现象即可消除,泵的流量恢复正常(泵偏工况发生汽蚀后,流量、扬程都要下降)。但此时阀门开度只有10%左右,若长此运行,阀门也容易损坏,同时耗能不经济。

解决办法:

由于原泵扬程有32m,而新需扬程仅12m,因为扬程相差太远,切割叶轮降低扬程的简单办法已不可行。于是提出电机降速(960r/m降至740r/m)改造,泵叶轮重新设计的方案。此方案后来实践表明,彻底解决了问题,不仅解决了汽蚀问题,还大大地降低了能耗。

本案问题的关键是泵选型扬程过高造成的。

一、案例Ⅱ:循环水泵位移和断轴事故分析

该工程共有6台24寸型循环水泵,露天安装,泵的铭牌参数为:Q=3000m3/h,H=70m, N=960r/m(实际转速达990r/m),配套电机功率800kW,泵轴承为SKF球轴承。脂润滑。从动端轴承向固定,承受残余轴向推力;主动端轴承外圈轴向留有游动间隙。

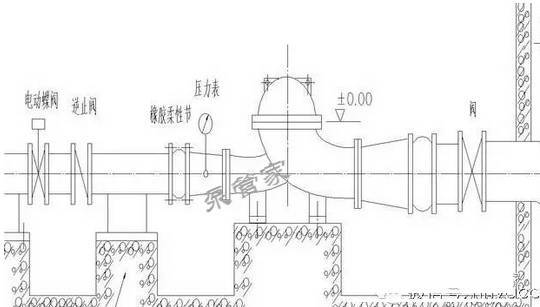

泵装置如下图所示:

橡胶伸缩节两端法兰分别与管道连接,两端法兰本身未用长螺栓刚性连接。

泵安装好之后,开始逐台调试,调试中出现下列情况:

1)泵座和吐出管道水泥固定支墩均发生位移,位移方向如装置示意图所示:泵向右移,固定支墩向左移,有几台泵支墩水泥座因位移出现崩裂。

2)压力表读数在开阀之前达0.8MPa,部分开阀之后为0.65MPa左右,电动蝶阀开度约15%。轴承部位温升、振动幅度都正常。

3)停泵之后检查联轴器的对中情况,发现机泵两联轴器左右错位较大,据安装人员检查,错位Z严重的为1#泵(错位1.6mm),5#泵(错开3mm)、6#泵(错开2mm),其他泵也有数十丝的错位。

4)调整对中后,重新开车时,用户和安装公司用百分表测量泵脚的位移量,Z大的达0.37mm,停泵后有回弹,但泵脚部位不能复原。

断轴事故发生在5#泵上。5#泵断轴之前,断续运行3-4次,累计运行约60小时左右。Z后一次开车后,运行至次日晚上发生断轴。断轴部位在主动端轴承定位轴肩退刀槽处,断面与轴中心略为倾斜 。

对事故原因的分析意见:断轴事故发生在5#泵上,可能有轴本身质量问题,也有外部因素的问题。

1)5#泵发生断轴,不排除5#泵轴存在质量问题,这些问题可能轴料本身有缺陷,也可能与5#泵轴退刀槽加工圆弧不规范导致应力集中,这是断轴原因的个性问题。

2)5#泵断轴与外力作用使泵产生位移有关。在外力作用下 5#泵联轴器左右错位Z大。这个外力的产生是由于吐出管上的水压力作用下产生的张力(这个张力F当P2=0.7MPa时:F=0.7×10.2×(πd2)÷4=0.7×10.2×(π×802)÷4=35.9T,当闭阀运行时,P2=0.8MPa,此时F=0.8×10.2×(π×802)÷4=41T),这么大的拉力靠橡胶管壁刚度根本承受不住,必然向左右延伸,这样力向右传递到泵上,使其产生位移,向左传递到水泥支墩,使其推裂,如果支墩较坚固、不垮,则泵向右的位移就更大。事实表明,5#泵?水泥支墩未推裂,则5#泵的位移就更大,所以停后,5#泵的联轴器左右错位就Z大。

3)因橡胶管壁的刚度不能承受巨大水推力而轴向拉长,使泵吐出口承受巨大外推力(泵的进出法兰不能承受管道外力作用),致使泵体位移,导致联轴器错位、机泵两轴不同心运行,这是导致5#泵断轴的外部因素。

解决方法:将轮胎节用长螺杆刚性联接,并让吐出管路能自由伸展,位移和断轴问题而不再发生。

水泵常见故障处理措施:

1、水泵扬程过高引发的运行故障:

设计院在做水泵选型时,泵的扬程首先是通过理论计算确定的,往往有些保守,致使新选泵的扬程高于实际装置所要求的扬程,从而导致泵偏工况运行。由于偏工况运行,会造成如下一些运行故障:

(1)电机超功率(电流),常常出现在离心泵上。

(2)泵发生汽蚀现象,并发生振动和噪音,出口压力指针频繁摆动。由于汽蚀发生,还导致叶轮汽蚀破坏,运行流量下降。

处理措施:分析泵运行数据,重新确定装置要求的实际扬程,调整(降低)泵的扬程.Z简单的方法是切削叶轮外径;如切削叶轮不足以满足扬程降低值的要求,可更换新设计的叶轮;还可将电机做降低转速的改造以降低泵扬程。

2、滚动轴承部件温升超标

国产滚动轴承允许的Z高温度不超过80℃,进口轴承如SKF轴承,允许的Z高温度可达到110℃。平时运行检查时,都以手摸触感来判断轴承是否发热,这是不规范的判断。

引起轴承部件温度过高的常见原因有下列几点:

1)润滑油(脂)过多 ;

2)机泵两轴不对中,使轴承受到额外的负载;

3)零部件加工误差,特别是轴承体与泵座相配合的端面垂直度超差,也会使轴承受到额外的干扰力而发热;

4)泵体受到吐出管道的推拉干扰,从而破坏了机泵两轴的同心度,也会使轴承发热;

5)轴承润滑不良或润滑油脂中含有泥砂或铁屑,也会使轴承发热;

6)轴承容量不足,这是泵设计选择的问题,成熟产品一般不存在这一问题。

3、泵发生汽蚀现象,导致振动噪音增大和叶轮破坏:

泵发生汽蚀现象的实质原因是泵装置汽蚀余量(以NPSHa表示)小于泵必需汽蚀余量(以NPSHr表示)而造成的 。

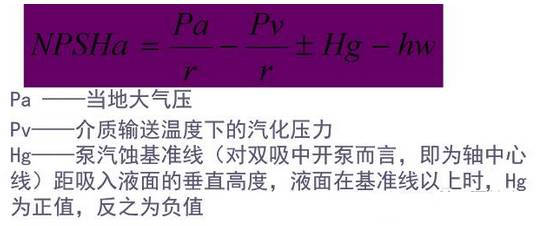

泵装置汽蚀余量NPSHa的值是由装置确定的,它与当地大气压Pa,输送介质的汽化压力Pv,泵汽蚀基准线离吸入液面的几何高度Hg,吸入管路的阻力损失hw有关,具体的计算公式为:

hw——泵吸入管路的阻力损失,一般为0.3-0.5m

当装置确定之后,而且吸入水位恒定的情况下,NPSHa值为一个恒定值。

泵必需汽蚀余量NPSHr值是通过泵试验确定的,一般只做三个流量点(即规定范围内的三个流量点:小流量点、设计流量点、大流量点)的试验,而且三个流量点的NPSHr值不一样,正常情况下,设计流量点的NPSHr值Z小,其他流量点特别是大流量点的NPSHr值要增大。超出大流量点以外的NPSHr值一般那都急剧增大,无法预料。

设计院确定泵的安装高度,装置汽蚀余量NPSHa值要满足泵使用范围内Z大必需汽蚀余量NPSHr值的要求。但是为什么还会发生汽蚀现象呢?其原因有以下几点:泵偏工况运行造成汽蚀的发生:由于选型误差,使泵的运行工况点不在泵的规定范围内,而是偏在大流量区域运行。由于大流量点的NPSHr值无法预料的之大,造成NPSHa<NPSHRr而发生汽蚀;由于制造误差,泵的实际必需汽蚀余量大于样本上的规定值,从而使NPSHr>NPSHa值而发生汽蚀。

处理措施:

针对以上所述造成汽蚀的三个原因,相应的采取以下三种解决措施:

1)调整泵的性能(一般是降低扬程值),使泵的运行工况点回到规定的流量范围内运行;

2)检查并清理吸入管内的杂物;

3)将泵返回制造厂做汽蚀试验,核实泵的汽蚀余量值是否达到样本规定值。

(来源:泵管家)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务