宋良平

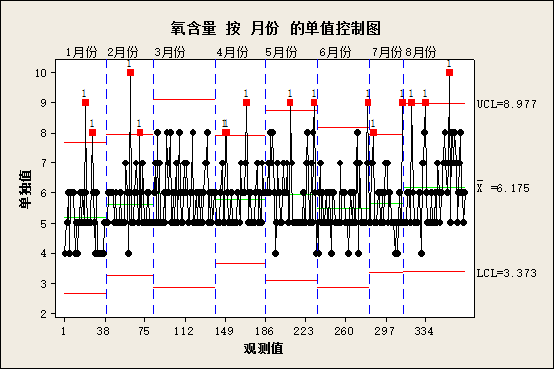

通过降低氧含量,减少钢中夹杂物的数量,提高轴承钢纯净度。由于脱氧的目的在于降低钢液中的溶解氧,并排除其脱氧产物,以保证获得细晶粒结构的钢锭表面及钢的各项性能。通过采用铝进行沉淀脱氧,(尽可能前期将铝加够)结合氩气搅拌及真空下碳脱氧能力排除主要产物Al2O3;发挥偏心底无渣出钢的优势,提高精炼设备能力,改善精炼炉渣的成分及性质。降低氧含量就是降低氧化物夹杂的数量,改善夹杂物的性质和形态也是获得高可靠性、长寿命轴承钢必不可少的条件。

用铝脱氧是降低轴承钢氧含量的关键

1 Z大限度地降低溶解在钢液中的氧,并将其脱氧产物排出,是确定脱氧制度的基本前提。

偏心底出钢,由于绝大部分氧化渣被留在炉中,所以采用出钢时包中加入足够量的铝进行钢液的沉淀脱氧,效果较好。“铝是一种强脱氧元素,生成云团状脱氧产物,其整体尺寸可达500um”上浮速度很快,可使钢液中氧含量迅速降低。即使是少部分残存的Al2O3夹杂也能在随后的LF炉精炼中通过氩气搅拌过程上浮排除。

2 铝脱氧后还要有补充脱氧方式--扩散脱氧。

扩散脱氧是根据分配定律,溶解于钢液中的氧通过C-O平衡原理白渣中转移,而与渣中脱氧元素C、Si等进行脱氧反应。优点在于脱氧反应是在钢--渣界面或渣的下层进行,反应产物不会成为非金属夹杂物沾污钢液;缺点在于由于钢--渣接触面积受大包直径的限制,还有氩气搅拌存在的相对死角,致使反应速度慢,冶炼时间长,对于LF炉精炼速度有约束。

精炼渣对氧含量的降低是重要的组成部分

1 先辈炼钢常说的一句很说明问题:“炼钢就是炼渣”。这话到今也是非常适用的。

精炼渣是影响轴承钢液脱氧程度的重要因素,具有良好的物理化学性质。如碱度较高,粘度不大,流动性良好,较少沾污钢液,以达到脱氧去除夹杂物的目的。现在造渣比率按照石灰:萤石3:1。LF炉为了进一步对钢液进行脱氧加入扩散脱氧剂碳粉、铝豆等造弱电石渣。但这种弱电石渣在短时间内能否形成白渣一般不好掌握,受渣系的制约较大。

2 弱电石渣的脱氧能力比白渣强。

但是渣中(CaC2)含量增加,降低了钢渣界面张力不利于脱氧产物上浮,通过很多实验也证明:弱电石渣(强电石渣)对轴承钢氧含量的作用并不明显。因为铝的消耗停止说明铝对钢液中的氧滞缓了化合作用。渣的流动性差精炼对钢液的脱氧能力减少了。所以采用白渣操作是正确的。白渣的成分非常的稳定,界面张力大流动性好,极易创造好的脱氧条件,当然,解决弱电渣与白渣转变过程的方式方法一直存在争议。

3 渣的碱度对氧含量的影响。

查阅文献可知:日本各种轴承钢生产厂家,大都采用高碱度渣精炼。从取得的效果看:氧含量降到5.4ppm甚至3-4ppm,“山阳工艺”由于氧含量降低到了很低的程度,B类夹杂几乎找不到。当然有利有弊:D类夹杂物的含量却很高。山阳精炼渣的化学成分:CaO57.8%,SiO213.3%,Al2O315.8%,MgO4.3%,低碱度渣在同样吹氩条件下,在较宽的范围内,经过大量的实验炉号测定:碱度在1.0-2.5范围内,氧含量较低,少量氧化物夹杂的含量Z低,也不含C类、D类夹杂物。石灰、萤石、复合渣组成的低碱度渣系流动性好,乳化程度高,具有较好的综合脱气效果,尤其是脱氧效果Z为显著。

真空状态下的脱氧及氩气搅拌

1 真空状态下对降低氧含量现在仍存在争议,认为真空对去氢效果明显。

按正常看:轴承钢为高碳钢,通过碳脱氧的反应式:C+O=CO在常压下碳的脱氧能力不强,从动力学的角度看,限制C-O反应速度是钢液中碳和氧向气-液界面的传质速度。碳在钢液中的扩散速度比氧大,因为碳含量比氧含量高。因此,氧含量高低似乎取决于碳氧反应速度,真空下碳的脱氧能力很强,通过实验看:轴承钢真空效果好的炉号较之真空效果差的氧含量普遍较低。

2 在常压下氩气搅拌程度对钢液中的氧含量高低也是至关重要的。

由于Ar气是惰性气体,钢液封闭状态下的氩气搅拌使精炼钢液上面的自由?间充满氩气,便可防止钢液裸露引起的二次氧化和吸气,脱氧效果是非常显著的。从渣色看,不管是未?完全脱氧或完全脱氧的钢液,吹氩搅拌都将使钢中氧含量降?很低的程度。当然控制搅拌强度大小,对质量的影响非常大。由于透气砖原因造成的搅拌强度小,相对出现的氧含量和夹杂物不合的概率就高。反之,搅拌强度不分阶段的大,造成钢液吸气、二次氧化的机会就多,而且大氩气搅拌对包衬的侵蚀也很严重,人为产生外来夹杂。

(来源:东特股份炼钢厂)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务