作者:花台索道 刘自贵

摘 要:九华山花台索道于2010年3月正式运营,至今已运行十二个年头,累计安全运行近42000小时。液压系统普遍应用于客运索道中并发挥着重要作用,别看液压系统有的元件故障虽小,维修处理起来也不是很难,但如果我们放而任之不管它,时间长了就会造成大故障,甚至会造成索道停车不能开机。本人结合花台索道自运行以来液压系统出现的一些故障,按动力元件、执行元件、控制元件和其他类四大类,从故障现象、故障排查和故障原因及预防措施等几个方面加以分析,同各位同仁交流,不足之处,敬请指正。

关键字:液压系统;故障现象;故障排查;分析处理;故障原因;预防措施

一、动力原件类故障

1、液压驱动系统变量泵控制比例阀

故障现象:2012年10月9日进行紧急驱动试运行时,只要一启动柴油机,就出现正向运转高压A显示压力20bar,而此时我们还没有操作运行,紧急闸也是关闭状态,所以只好停止柴油机,再开情况依旧。

故障排查:通过故障现象判断和查看图纸(见图1)分析可能是是变量泵不处于中位故障,所以我们决定先订购变量泵的排量控制模块备件,见图2,待备件到货后进行更换处理,安装时注意排量控制模块与泵体的机械控制连杆必须安装正确,分离排量控制模块必须感觉到有明显阻力即为正确安装,再次试运行,恢复正常。

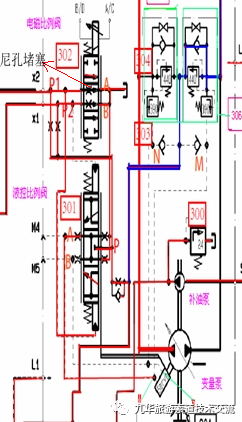

故障原因:事后我们对换下来的变量泵排量控制模块进行检查维护,发现排量控制模块的控制阻尼孔被杂质堵塞,导致变量泵不处于中位。具体原因分析:正常情况下,柴油机启动后,变量泵上的补油泵供油,如图1所示,通过溢流阀(件300)相连,设定压力为24bar,控制压力油经过软管NW25到油过滤器(件235),经过限流阀到达液控比例阀(件301)的P口和电磁比例阀(件302)的P1 、P2口,未进行驱动操作时,比例阀(件301和件302)处于“零位”,液压油通过(件302)限流阀与油箱导通,控制压力油流回油箱。现因如图4所示P1—A口限流阀中间阻尼孔堵塞,相当于比例阀(件302)的P1与A截止,控制压力油不能流回油箱,使得P1口压力油作用在比例阀(件301)的下端口,使其阀芯向上移动,比例阀(件301)的P与A导通,压力油通过管道AM作用到伺服阀上,使变量泵的斜盘不处于中位且有一定的倾角,从而产生一定的正向高压压力。

预防措施:发现故障点后,我们对变量泵排量控制模块进行了清洗,疏通了控制阻尼孔,修复后涂上液压油后做为备件储存。

图1 变量泵控制油路及故障位置示意图

图2 变量泵排量控制模块

二、执行元件类故障

1、弯轨提升系统液压缸

故障现象:2020年2月8日班后设备检查时发现下站弯轨提升液压缸(53号轮胎位置)使用过程中出现明显漏油现象,不受压或者静止状况下无明显渗油。

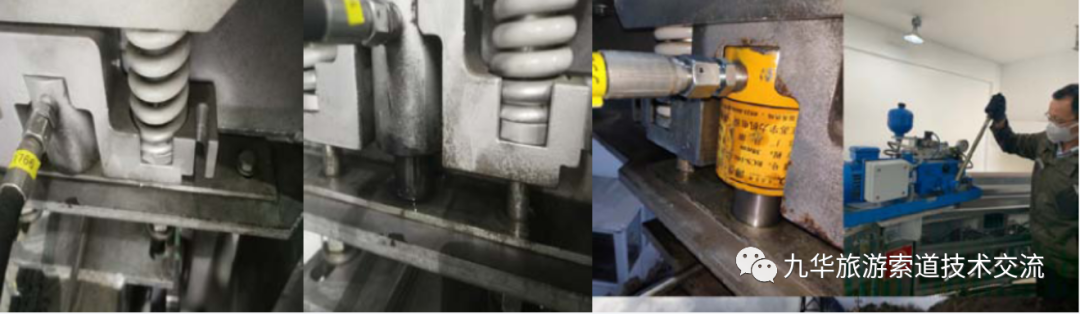

故障排查:经检查管接头处无渗油,初步判断为液压缸本体渗油。考虑到上站弯轨提升装置使用较少,现将下站53号轮胎处弯轨提升器液压缸和上站53号轮胎处液压缸进行对换使用。并经查资料和测量弯轨提升器液压缸相关尺寸,我们目前用的弯轨提升器液压缸型号基本与恩派克RCS101型液压缸参数一致,管接头螺纹为R3/8,故在网上订购该型号的液压缸。更换新订购的液压缸后,试操作正常,见图3。

图3 弯轨提升器液压缸

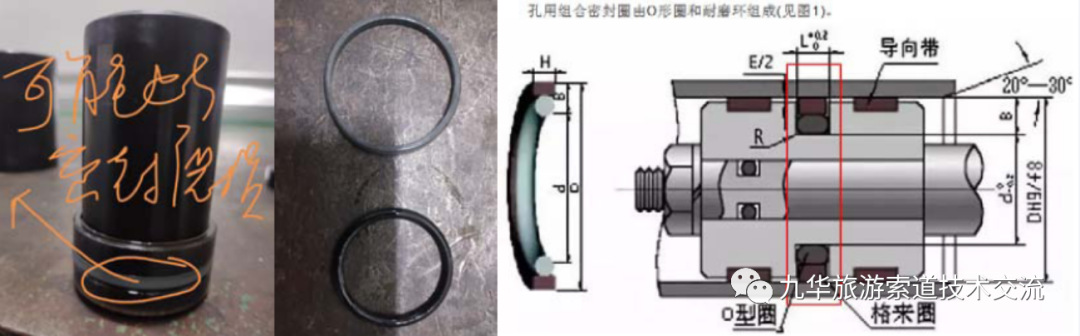

故障原因:对换下的液压缸拆检后发现液压杆密封圈老化,重新更换密封圈后打压正常。该密封圈为组合式,俗称格来圈,由O型圈和耐磨环组成,见图4。

图4 液压缸密封圈

三、控制元件类故障

1、液压张紧系统压力传感器

故障现象:2010年8月24日索道区域因有雷雨采取停机避雷措施,雷雨停止后,控制电源加电自检后显示上站液压张紧系统压力传感器差故障,不能复位。

故障排查:经测量其传感器出电压,1号传感器输出电压仅为2.5V左右,低于正常状态下的4.2V左右,确认为1号传感器损坏。临时采取将2号传感器信号同时送PLC的1、2号压力传感器输入端口的方式使索道恢复正常运行。

故障原因:液压张紧系统的压力检测元件使用两只压力传感器实现冗余检测,当1号传感器和2号传感器之间的检测量偏差超过8%时,控制系统会发出“压力传感器差”故障。

2、液压张紧系统泄压阀

故障现象:2015年7月10日进行液压张紧系统测试泄压操作时,逆时针旋转泄压阀黑色圆帽时不能泄压。

故障排查:因以前没拆卸过当时没弄清楚泄压阀圆帽上2根紧定螺钉作用,卸下圆帽,用扳手进行泄压,如图5所示。

图5 泄压阀

故障原因:经拆卸后了解到泄压阀其中一个内六角紧定螺钉起固定圆帽作用,作用防止圆帽掉下,另一个一字紧定螺钉起锁止作用,防止圆帽拧松泄压。当时是因泄压阀内六角紧定螺钉松动圆帽移位了,故转动时不能进行泄压操作。

3、液压制动系统单向阀和节流阀

故障现象:2010年索道建设完成交付使用后,早上开机时紧急制动器打开时间过长,按复位键,出现制动器阀故障报警。

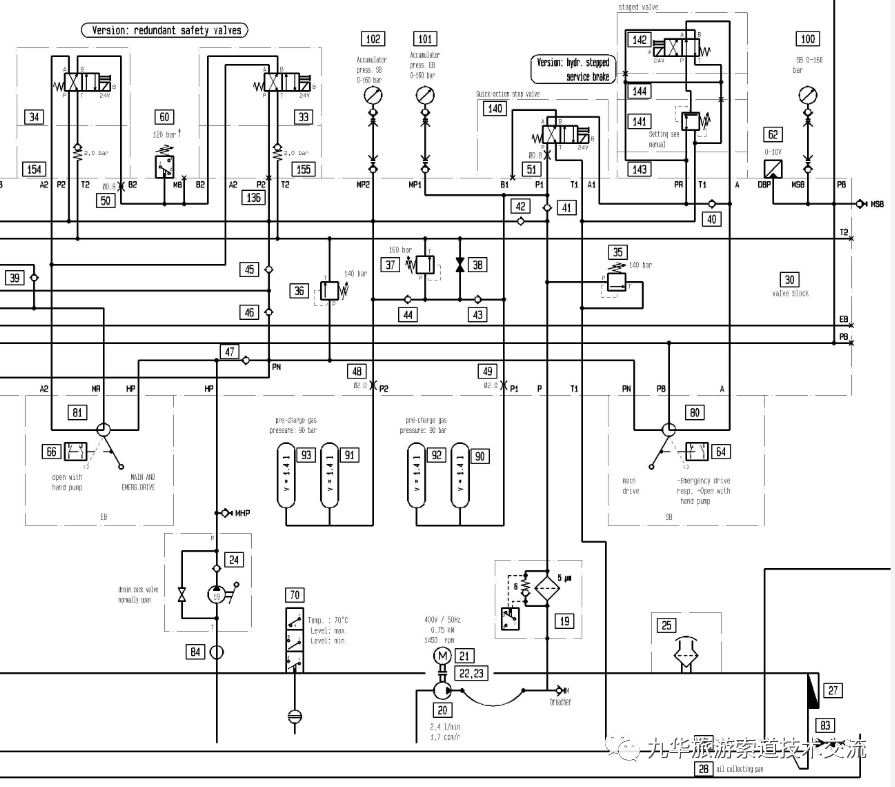

故障排查:在经更换压力开关(件60)和现场多次调试后,初步判断单向阀(件42)有问题,因现场没有备件更换,问题没有得到Z终解决,后订购备件,更换液压制动系统件42单向阀和件50节流阀,恢复正常。

故障原因:件42阀芯卡滞,不能全打开,件50固定螺纹尺寸过小易脱落,但母螺纹完好,导致紧急制动器打开时间过长。

4、液压制动系统溢流阀

故障现象:2010年12月1日用手动泵打压时,液压系统无法保压。

故障排查:溢流阀(件36)密封圈老化断裂,导致系统内漏,更换后恢复正常,如图6所示。

图6 溢流阀

5、液压制动系统球阀

故障现象:2019年7月12日在进行工作制动器手动方式打开测试时,发现工作制动器用手动泵打开不能保压,在更换新备件球阀(件80)后,测试工作制动器用手动泵打开保压正常。

故障排查(参见图14):

(1)判断工作制动器冲洗阀完好性

将工作制动器冲洗阀管道拆除,在工作制动器上出口管接头处用堵头堵住,见图7。将件80球阀切换到“用手动泵打开”状态,手动打压工作制动器至120bar,停止打压后,工作制动器压力很快就降到100bar以下,大概在65bar左右成缓慢降压状态,大约4分钟后,工作制动器压力降至20bar左右,这时工作制动器已关闭,没有继续测试,手动释放压力。此现象说明工作制动器不保压与冲洗阀无关,手动泵打开工作制动器回路其他位置还存在內泄。

图7 工作制动器

(2)判断紧急制动器手动泵打开回路完好性

将件81球阀切换到“用手动泵打开”状态,用手动泵打开紧急制动器做保压测试,压力在70bar能保持住,见图8,说明工作制动器用手动泵打开不能保压与溢流阀36及手动泵回路也无关。后经查看图纸,分析工作制动器手动泵打开不能保压可能与球阀80有关。

图8 压力表

(3)判断球阀80完好性

更换新备件80球阀,将工作制动器打压至120bar,工作制动器压力很快降至100bar以下,在70bar左右保持住(压力在10分钟左右无明显下降),见图9。此现象说明在用件80球阀存在內泄现象。

图9 球阀和压力表

(4)调整件36溢流阀设定压力

考虑到开紧急驱动时,有时要打开工作制动器来切换主辅驱动手柄,我们对件36溢流阀进行调整并测试,见图10,先用开口扳手13将调整螺钉锁紧并帽松开,再用一字起顺时针(增加)调整溢流阀压力设定调整螺钉,手动打压工作制动器至120bar,压力缓慢降至100bar左右保持住(压力在10分钟左右没有明显下降),见图10。

图10 溢流阀和压力表

(5)将工作制动器冲洗阀管?还原,测试手动泵打开回路保压压力。分别对液压制动系统进行用手动泵打开工作制动器和紧急制动器测试,保压均正常,压力保持在20分钟没有明显下降。

故障原因:经拆开后检查球阀密封圈老化开裂,见图11,导致系统内漏,致使工作制动器压力下降。

图11 球阀和密封圈

预防措施:订购球阀及密封圈备件,每月进行工作制动器和紧急制动器手动打压测试,必要时对球阀进行拆开检查。

6、弯轨提升液压系统单向节流阀

故障现象:某日上站半月检进行弯轨提升器运行测试时发现弯轨在升起后不能下降。

故障排查:后经查看图纸,见图12,分析可能为单向节流阀(件19)关闭造成弯轨不能下降,现将单向节流阀进行调整,再试运行升降正常。

故障原因:在对弯轨提升系统液压站进行保洁时误将单向节流阀关闭。单向节流阀作用是控制液压系统流速,使其控制弯轨提升器下降速度,速度可调。

预防措施:在将单向节流阀控制速度调整完毕后,在将调整圆帽上紧定螺钉拧紧锁止,防止误操作将单向节流阀关闭。

图12 弯轨提升液压图

四、其他类故障

1、制动器压力丢失故障

故障现象:2010年7月23日运行中止时间(停机期间),出现制动器压力丢失。

故障排查:由于在停机当中,发现紧急制动器落闸,压力丢失落闸。并且控制系统未报紧急制动器回路故障,进一步观察系统仪表发现A1+O1柜电压表无显示。然后根据图纸检查接触器20K1(13—14)触点与主接触器连接处分离,导致主触点吸合时其触点未吸合。测X4输入电压正常,检查20K1吸合,但11K1未吸合,检查20K1(13—14)触点不通未吸,将该辅助触点拆下,关闭控制电源,在20K1释放时重新安装,打开控制电源,恢复正常。

故障原因:如果紧急制动器在“紧急制动器停车”回路复位后5秒钟内仍未打开或在运行中落闸,控制系统会出现紧急制动器故障停车。由于这次故障出现在停机时候,紧急制动器压力丢失未报故障,所以系统未出现故障警告。所以出现该故障时,要仔细观察各仪表的显示,和正常状态有什么不同,这才能为你解决故障提供可靠的依据。

2、 制动器阀故障

故障现象:2015年年度检修液压软管和液压油更换后,打开控制电源,系统不能通过自检,工作制动器和紧急制动器压力均为零,显示制动器阀故障。

故障排查:打开油箱上面油泵出油管螺帽堵头,无压力油溢出。用手盘动液压电机扇叶进行人工加压,并松开出油管螺帽堵头,用细内六角螺栓向里顶动单向阀球阀,排出空气,直到溢出液压油中无气体为止,松开单向阀,关闭螺帽堵头,清理油迹(如图13所示)。

故障原因:因更换新液压软管,管道里面有空气,需排气。

图13 油泵出油管

图14 液压制动系统图

五、结语

综上所述,在索道设备中,广泛应用了液压传动和控制。它能方便的将电能转换为机械能(压力能),并且易于传递及控制。我们脱挂索道中就用到液压制动和驱动、液压张紧及弯轨提升液压系统,这就要求我们正确使用与精心保养液压设备,防止机件过早磨损和遭受不应有的损坏,从而减少故障发生,并能有效地延长使用寿命。为了保证液压设备能达到预计地工作能力和稳定可靠地技术性能,我们对液压设备必须做到:熟练操作、合理调整、精心保养和计划检修。

(本文选自2021年索道年会优秀论文)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务