本文来自中国轴协会刊《轴承工业》2021年第1期

一种新的轴承设计能够在高推力负载下工作,同时仍然保持其良好的不对中特性。

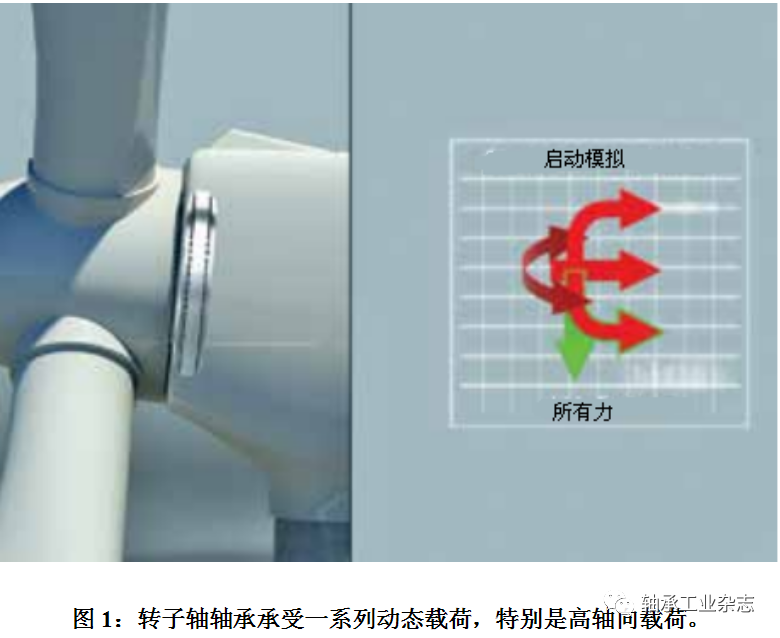

如今,现代风力涡轮机每台机组可产生超过7兆瓦的电力——海上试验样机能够实现高达12兆瓦的输出——使这些雄伟的机器成为帮助缓解气候变化不利影响的不可或缺的能源来源。因此,确保风电机组以Z少的停机时间内可靠运行至关重要,不仅对环境,而且对风电场运营商、公用事业公司及其客户也是如此。提高风力涡轮机可靠性的一个机会就会涉及转子轴轴承支撑,这是涡轮机机舱内的一个重要部件,轴承会承受特别高的载荷。

为了应对日益增多的轴承故障事件,全球工业和汽车供应商Schaeffler开始调查这些主要轴承故障的原因。除了对目前使用的轴承解决方案进行重大改进外,Schaeffler的研究还为风力涡轮机主轴应用设计了一种新的球面滚子轴承,该轴承提供了比传统标准更高的耐磨性以及更低的摩擦扭矩和工作温度。因此,这种创新有可能显著延长涡轮机的使用寿命。

发现改进的机会

在风力涡轮机内部,主轴支撑着主转子轮毂,并以扭矩的形式将旋转能量从转子轮毂传输到齿轮箱。这种应用要求高可靠性以及对转子叶片产生的高负载的强大抵抗力。由于在这种环境下产生的推力很高(见图1),风力涡轮机中使用的传统双列对称球面滚子主轴支撑轴承在滚子列之间的内载荷分布不均匀。这导致转子侧列的负载较低,而齿轮箱侧列可能过载。由于转子轴转速较低,因此只会产生Z小的润滑脂润滑膜。这反过来又会产生金属对金属的运转状态。结果是:表面磨损率高,性能差,Z终导致轴承过早失效。

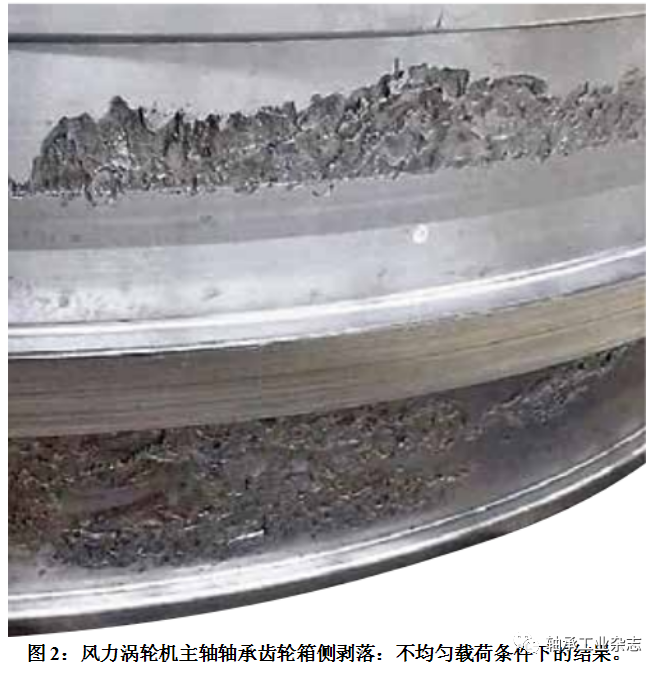

Schaeffer对失效轴承进行了广泛的调查(基于对全球约10000台风力涡轮机性能的分析所获得的数据),并注意到相当大比例的故障主要发生在三点支承转子轴系统中使用的轴承上,这是Schaeffer对失效轴承进行广泛调查的一部分。该轴系统配备有标准的球面滚子轴承设计,具有两列对称的桶形滚柱。发现大多数损坏集中在定位轴承的轴向载荷列(顺风)上。根据ISO15243的规定,主要在表面层面观察到的损伤,分为表面附近发生的疲劳(也称为表面损伤)或磨粒磨损。

如前所述,在随机条件下运行的风机主轴承的磨粒磨损主要是由轴转速和载荷的变化引起的,这可能导致润滑膜非常薄或不存在。如果允许滚子和滚道表面之间的分离润滑油膜降解,则会导致表面出现微点蚀、污迹,Z终导致表面严重损坏(剥落)(见图2)。

优化现有标准

为了给客户提供一个Z能满足他们的目标和预算要求的解决方案,Schaeffer首先着眼于优化目前在该应用中使用的标准球面滚子轴承的性能和使用寿命。

步是开发和验证一种润滑剂,该润滑剂具有适用于各种运行条件(包括低轴转速和极端载荷)的适当承载特性。然而,除了改善润滑条件外,还将重点放在优化轴承设计上,如极其严格的表面光洁度限制和滚子上的特殊涂层等增强措施来优化轴承设计。

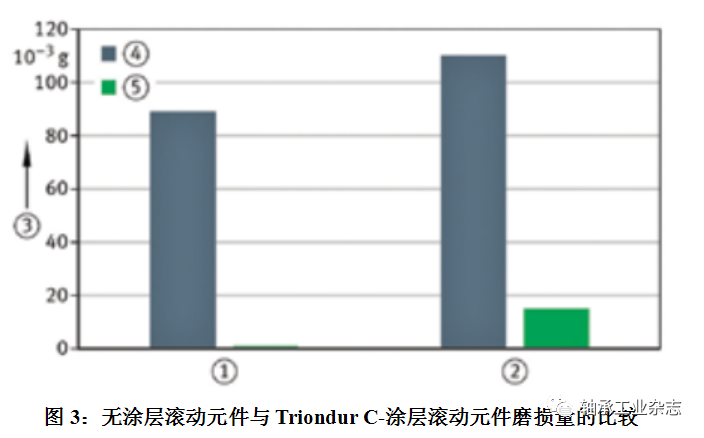

为此,Schaeffer对标准轴承设计进行了优化,将公司专利Triondur®C涂层应用到滚子上。Triondur C是一种含氢无定形碳涂层,可提供高水平的耐磨性和黏着磨损保护(见图3)。由于其高韧性涂层结构,Triondur C能够承受滚动轴承应用中经常出现的高接触压力。因此,使用Triondur C(见图4)的滚子可显著减少滑动摩擦,并将滑动引起的损坏降至Z低。为了进一步降低滑动的可能性,Schaeffer的改良轴承采用两件式黄铜保持架,使每一个滚子列都能独立旋转。

标准球面滚子轴承设计的其他改进包括:

·提高内部零件表面光洁度的质量。

·优化接触(即滚子与滚道的一致性),以获得Z低的接触压力。

·使用对数分析,以减少Z关键接触区域的表面损坏。

·优化内部间隙,既可以减少大推力载荷下的转子轴位移,又可以改善每个滚子的载荷分配。

·在内圈上增加一个挡边,以增加轴向刚度,并改善整个滚子的接触压力分布,以减少表面损伤。

除了优化轴承本身,Schaeffer还研究了如何使轴承更换过程更高效、更经济。该分析还考虑到安装轴承的轴。由于在正常运行过程中会发生严重的微振腐蚀和材料磨损,许多此类轴都需要重新加工安装表面-这是一个复杂且昂贵的过程,包括去除损坏的层并修整安装轴的外径,使其恢复到原始尺寸。风机的大修通常会增加风机的停机时间。Schaeffer的解决方案是:通过使用孔径过小的轴承来节省资金和时间,从而完全消除了修整轴的需要。

设计突破

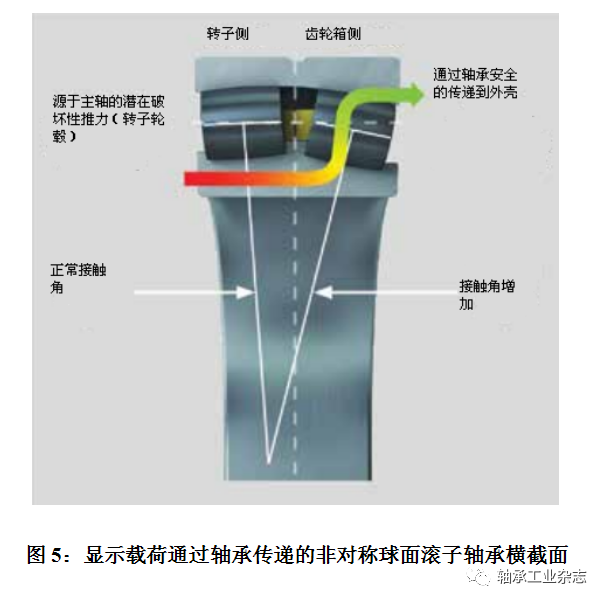

然而,除了优化大多数风力涡轮机中使用的传统轴承设计外,Schaeffer决心提供Z终轴承解决方案,该方案能够在高推力负载下运行,同时仍然保持其良好的偏心特性。为此,Schaeffer为风力涡轮机的主轴轴承开发了一种新的轴承设计并获得专利:非对称球面滚子轴承。术语“非对称”是指轴承的不同接触角,其作用是改善两个轴承列之间的载荷分配,降低接触压力和摩擦扭矩,并将轴向刚度提高约50%。此外,该轴承的独特设计可防止由于转子轴在运行过程中的周期性弯曲或风力涡轮机机舱内部初始装配时产生的精度误差而导致的滚子与滚道之间的接触应力峰值。

Schaeffer非对称球面滚子轴承的工作原理如下:当轴承的转子侧设计为承受应用中存在的常规径向载荷时,轴承的齿轮箱侧经过优化,增加了接触角,以适应高推力。在操作过程中,潜在的破坏性推力安全地通过轴承传递到外壳支架上(见图5)。创新的非对称设计确保了更均匀的内部负载分配,从而在Z大限度地减少滑动的同时提供了改良的滚动运动。结果是:扭矩更小,摩擦更小,热量更少。另外,轴承的轴向位移也减小了。一句话:系统的整体效率提高了,这使得风力涡轮机能够产生更多的电力。

通过严格的测试验证其优点

为了验证这些改进性能,在德国亚琛大学进行了一项对比试验,在试验中,一个标准型常规240/710尺寸的球面滚子轴承与Schaeffer非对称设计相比较。通过试验台内模拟的真实工况对轴承进行试验,试验台上安装了232个传感器,这些传感器放置在整个机舱的关键位置,以监测所有运行条件,如主轴承载荷、加速度和偏转以及过度轴向位移的潜在不利影响。

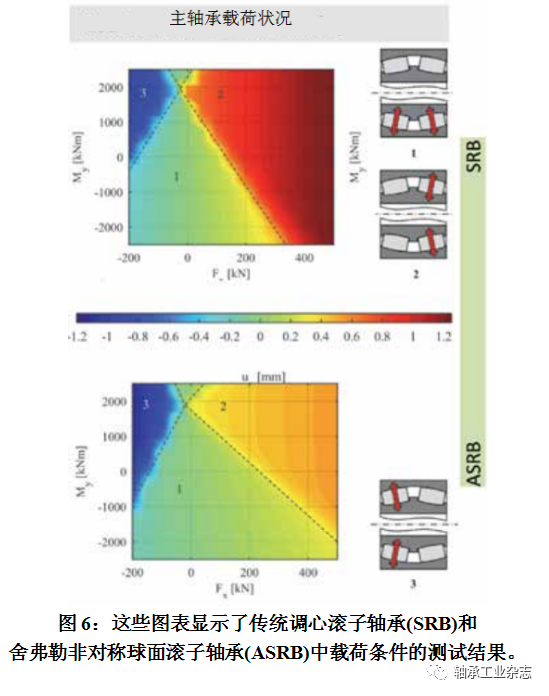

试验结果表明,Schaeffer非对称设计在轴向载荷和力矩载荷的组合作用下,在两列滚子之间提供很好的载荷分布。在图6中,标记为“1”的区域表示两个滚子列之间分布的载荷,非对称设计(下图)比常规设计的区域(上图)要大得多。同样,标准球面滚子轴承的轴向位移要大得多,如上图中标记为“2”的区域中深红色所示,该区域表示仅施加于顺风滚子列的载荷。

为企业和环境利益提供解决方案

Schaeffer与其风电行业的合作伙伴合作,为风力涡轮机内部的每个轴承位置开发Z佳解决方案,从转子轴到齿轮箱,从发电机到机舱,再到叶片调整系统。Schaeffer为风电行业提供了一系列全面的特殊滚动轴承润滑脂,以及一系列用于维护和状态监测的服务和产品。

非对称球面滚子轴承等创新设计旨在降低维护成本并提高风力涡轮机的可用性。换言之:提高风电场运营商的生产力和盈利能力,以及充足的清洁、可靠的电力来帮助应对气候变化。

(编译:侯俊 洛阳LYC轴承有限公司技术中心,译自《wind system》)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务