来源:九华旅游索道技术交流

作者:花台索道 潘继明

一、花台索道摩擦取力系统概况

花台索道为单线循环脱挂抱索器八人吊厢式索道,吊具选用的是瑞士的CWA车厢,车厢站内运行采取的是钢丝绳摩擦取力方式,推车系统主要包括了摩擦取力轮、轮胎及基座、皮带及皮带轮 (或张紧轮)。

此类取力方式能保证车厢运行的同步性,但对站内整个推车系统的各个组成部分的技术保障提出了更高要求,索道运行至今已有13个年头,下面就站内摩擦取力装置出现的常见故障及维护进行总结,愿与兄弟单位及索道同行就相似问题,更好解决办法,同大家分享和交流探讨,不足之处,还望指正。

二、摩擦取力装置工作原理

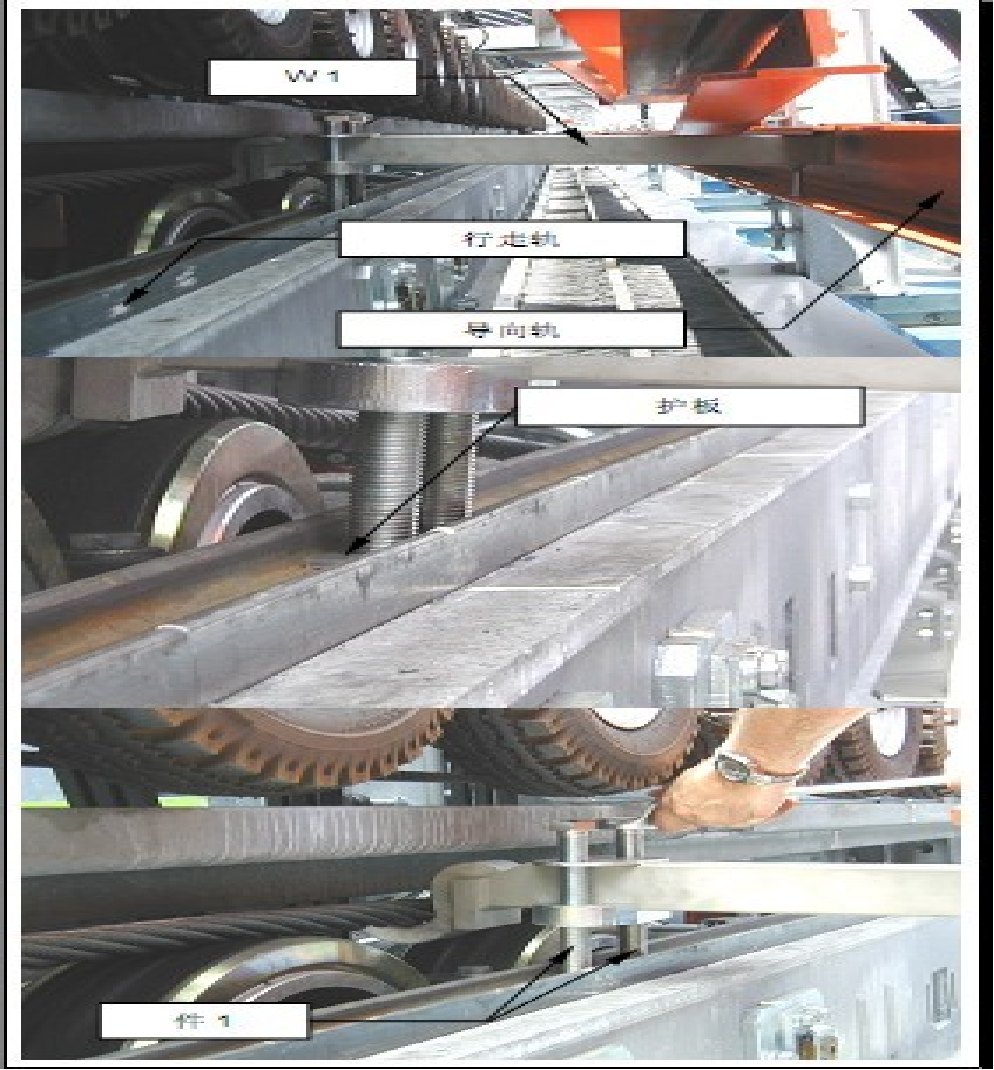

多贝玛亚的取力装置在进站侧和出战侧,钢丝绳各带动两个摩擦取力轮(1为三槽和2为单槽)转动,然后通过双V型皮带将功率传递给V形带轮3,通过V形带传动系统分别将功率传递给进站侧和出战侧的轮胎推车系统,通过调节张紧轮4和5相对位置保持双V皮带足够张力,从而实现速度的统一和稳定。

三、故障列举及处理

1、取力轮轮轴间隙或径向跳动

取力轮取力方式决定,既要承载钢丝绳上的压力,又要传递足够的拉力,而且在钢丝绳绳头经过时,会明显出现受力不均,钢丝绳在站内跳动加剧的现象,更容易导致取力轮轮轴的间隙式跳动,久而久之就会使得轴在与轴承结合处形成上下对称位置的磨损或点蚀,轴承也会加剧损坏或出现明显异响。

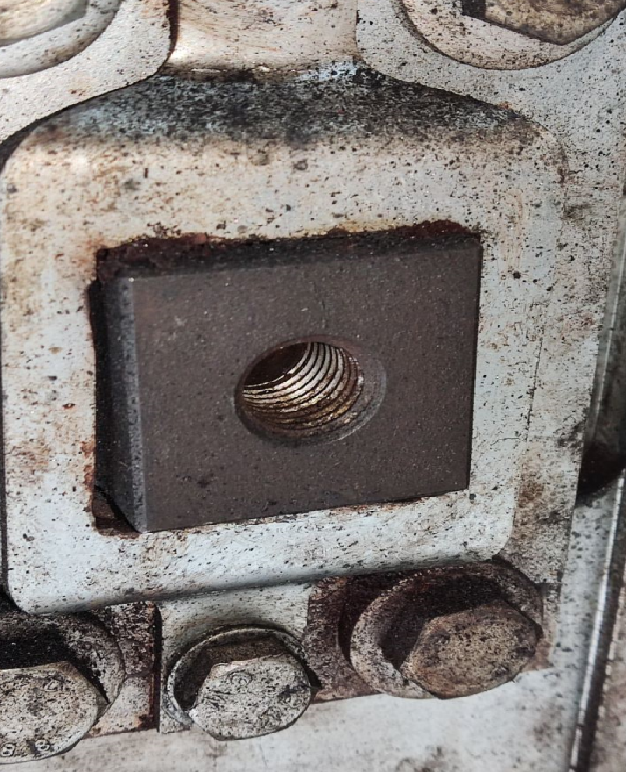

取力轮轮轴磨损

2、设计改进

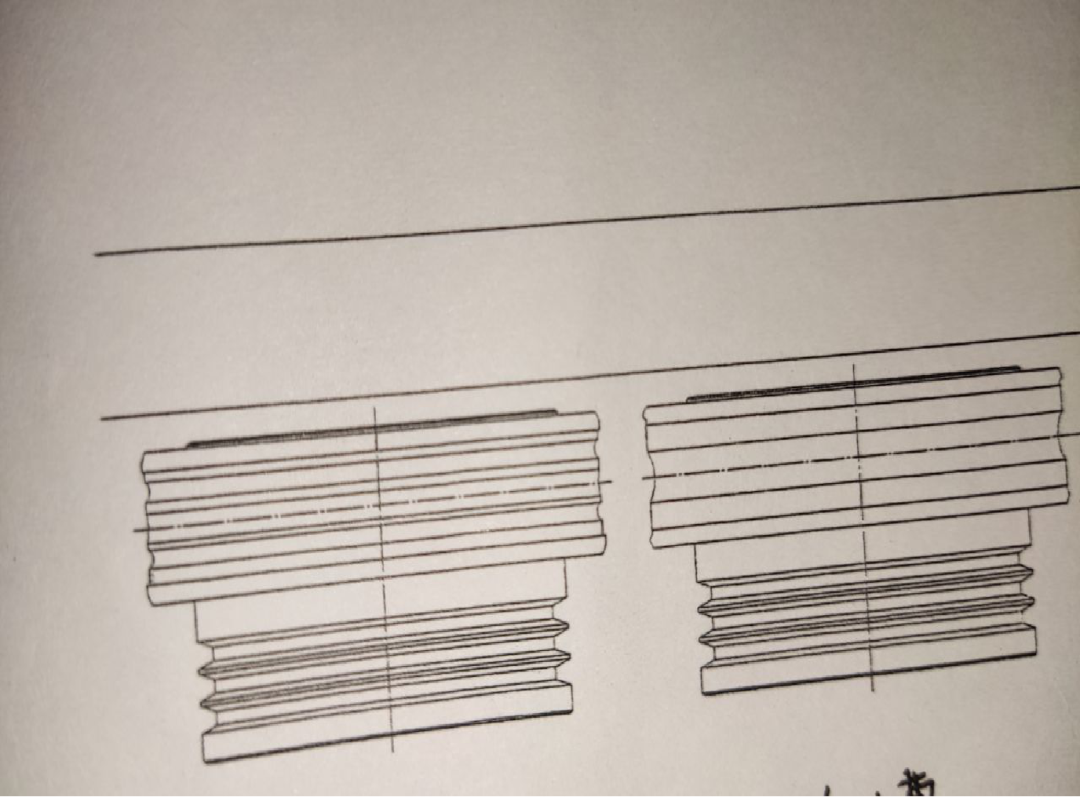

设计之初花台索道取力轮采用的是球面设计的轮轴,其受力为线性受力,这种设计方便安装或更换,但受力不均,多次发现轴端有不同程度的磨损,后与多贝玛亚沟通后改用柱面设计,其受力为面接触,虽然在安装时有点麻, 但保证了今后使用的稳定性,目前使用效果较好,跳动或间隙明显减少。

轮轴设计区别:球面与柱面设计

3、螺纹套间隙异响

取力轮轮轴端的螺纹套也会因为使用年限的增加而出现锈蚀或间隙,在运行过程中轴的跳动或共震都会加剧磨损从而出现异响,所以平时要定期检查或维护,可以适当增加一些润滑油来减小摩擦和噪音,或者因为轴端方孔位置不齐,造成接触位置受力共振较大,可以增加合适大小的薄铜片消除间隙,必要时可以更换新螺纹套。

4、轮衬磨损

取力轮轮衬测量和检查,及时监控磨损,防止达到磨损极限造成站内安全规板(钢丝绳位置)尺寸不达要求,从而引发索道保护停车,单槽和三槽取力轮,其轮衬有所区分,检测标准也有所不同,单槽轮衬与501C索轮轮衬一致,但磨损及更换标准深度为2mm,三槽取力轮轮衬通过测量轮衬两侧剩余宽度,不小于2mm,一旦轮衬磨损达到极限或轮衬出现坑洞时,就必须进行轮衬更换。

之前因为索道备件不足,只有一只取力轮备件,当时我们只能是确定需要更换哪种取力轮时再现场更换同类型的轮衬,因为轮毂尺寸通用,也没注意到其侧板的不同,存在三槽和单槽取力轮更换后侧板混用可能,可能会造成轮衬受力及磨损的改变。

三槽与单槽轮衬图

5、冻雨打滑

冻雨季节,站内推车系统可能因为摩擦取力轮与钢丝绳有薄冰打滑失效,或者因为双V皮带张力不够,出现卡阻,冬天时应稍微增大双V皮带张力,在钢丝绳空转除冰过程中,要密切注意双V皮带槽中是否有碎冰进入,及时清理防止皮带从皮带?中被挤出失效。

6、轴向间隙

在更换新取力轮或取力轮在更换轴承(6310轴承)后再次安装时多次出现轴向间隙,定位板不起作用,初期我们只能在白色油封与定位板之间增加合适大小及厚度的卡环来消除轴向间隙,但容易造成定位板和白色油封过度压紧运转发热,后期与多贝沟通后,订购的备件中改进为带有弹性垫片的大定位板,可以较好消除轴向间隙。虽然隐患已得到处理,但出现间隙的原因还没完全找到。

7、新购备件的验收及测量十分关键

取力轮轮轴和支撑板的更换是一个相对繁琐和费力的检修项目,之前的准备工作及相应的操作流程项目都比较多,为了不出现返工或者做无用功的检修,Z好是在备件到货后进行实际测量,与图纸或原尺寸进行比对复核。有次更换轮轴时就遇到,新轴安装到位后,无法从取力轮的轴承穿过,无法完成装配,后经过测量发现,新轴备件在进行淬火喷漆处理后的尺寸(轴外径)比取力轮轴承(轴承型号为2RS-6310)内径大几丝,我们?道本身没有专业的打磨工具,所以 只能把旧轴又从新换上调试继续使用,第二天再将新轴拿到机械加工厂进行处理后再进行更换。所以从那以后,我们在更换备件之前都要进行数据复核,避免反复拆解对 设备本身的损伤。

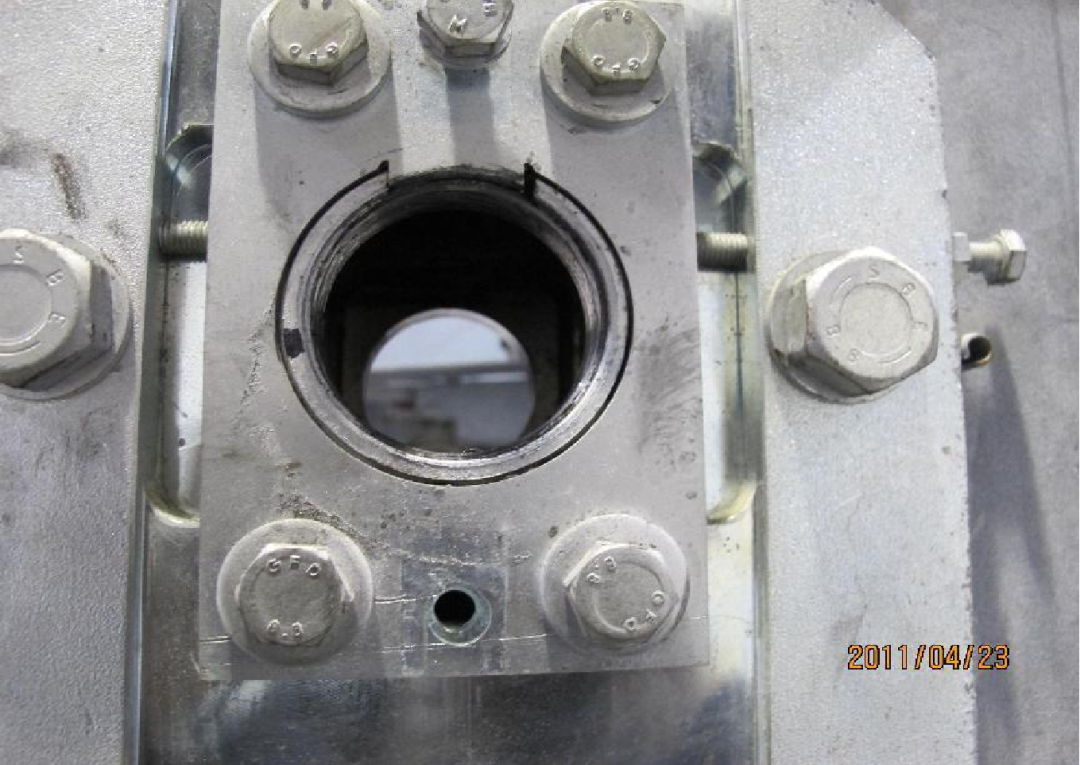

中心孔可调节支撑板

8、取力皮带轮基座的更换

具体更换可以参照陈壮去年的技?论文,需要注意的是两轴承分别为6310和6307,先安装6310轴承时不能将轴承达到壳体限位,因其是轴肩定位,只要6310轴承面与壳体平齐就行,否则后面再装6307轴承就无法到位,安装时要注意复核两侧法兰与壳体间隙,防止过度压紧造成轴承内圈受力损坏。

取力轮基座剖面图

四、轮轴更换步骤及注意事项

1、拆卸双V型皮带

(1)使用梅花扳手或棘轮扳手配合30套筒使用将轮胎梁上的V型皮带张紧轮的燕尾螺栓拧松,再使用22-24开口扳手将轮胎梁上的V型皮带张紧轮的左右方向的顶丝螺栓拧松(注意只需拧松内 外一侧,另外一侧作为复位基准);

(2)使用22-24开口扳手拧松定位滑块上的螺栓,使皮带张力变小。再使用30棘轮扳手将定位滑块的燕尾螺栓拧松;

(3)调节V型皮带张紧轮位子,将双V型皮带全部拆卸下来;

(4)注意双V型皮带的顺序和内外方向,不要将双V型皮带翻转。

2、钢丝绳与取力轮分离

(1)拆除取力轮正上方的两只轮胎,提升操作空间,使用小号挂钩,将小号挂钩组装在提绳器主体上,将提绳器的垫片放置在两个驱力轮中间(靠近所需调节的驱力轮)的行走轨上;

(2)将挂钩端挂上钢丝绳,另一端放置在平衡梁上,拧紧螺栓使提绳器卡在平衡梁上,将提升螺栓对准垫片上的两个凹槽,注意提升器水平方向垂直于钢丝绳;

(3)同时使用两把30-36开口扳手拧紧同步提升螺栓,使提绳器平稳的提起钢丝绳。必要时,使用机油润滑螺栓和垫片接触位置;

(4)提绳高度为钢丝绳高于取力轮侧板即可。

3、拆卸取力轮

(1)使用套绳将取力轮拴住,将套绳和短绳系在一起,固定好滑轮,将短绳穿过滑轮;

(2)17-19开口扳手将取力轮轴端的螺栓拆下,使用平口起子将油封盖拆下;

(3)拉紧短绳,用力方向稍微向外,上下摇晃取力轮,同时向外端取力轮,必要时可以用撬棍在内侧向外拨;

(4)因为取力轮的轴有个台阶,所以取力轮下一半后需要稍微提起 取力轮,将取力轮拆卸下来(注意:用力不要过猛);

(5)将取力轮放到地面上。

4、拆卸取力轮的轴

(1)使用游标卡尺的深度测量档测量轴端到梯形支撑板的距离,并做好记录(293mm);

(2)使用17-19开口扳手将背面的轴固定件螺栓拆下来;

(3)逆时针旋转将轴从取力轮方向取出。

5、检查取力轮轴和梯形支撑板

(1)使用游标卡尺测量轴与支撑板接触点圆周的外径,并做好记(62.8mm);

(2)使用游标卡尺测量支撑板的内径,并做好记录(63.0mm)。

6、安装取力轮

使用定滑轮将取力轮提到轴所在高度保持,使孔与轴保持同高垂直,垂直发力向里推,装上取力轮,注意轴台阶位置顺畅,装上轴端封盖,旋紧螺栓,检查有无轴向间隙,必要时增加合适垫片消除间隙。

7、拆下提绳器

同时使用两把30-36开口扳手逆时针旋转提绳螺丝,使钢丝绳慢慢放到取力轮上,注意钢丝绳是否在轮槽中心位置,可以使用撬棍轻拨复位,如果还不能完全归为,则可以在试车阶段先超低速运转使其自然归为。将提绳器后端的螺栓拧松,拆下提绳器。

注意:不要遗忘了行走轨中的垫片,造成车厢抱索器运行时脱轨危险。

8、装上双V型皮带

(1)由内而外上好三根双V型皮带,注意有字的一面向上,并尽量保持字体在同一平面对齐;

(2)将V型皮带张紧轮向前移动,同时将定位滑块也向前移动;

(3)紧固定位滑块上的燕尾螺栓,使用22-24扳手将定位滑块上的螺栓拧紧使张紧轮向前移动至标记位置,或者使用站内皮带更换的液压工具,可以快速精准把定位滑块移动到标记位置,保持双V皮带张力需求;

(4)预紧张紧轮上的燕尾螺栓,使用24#扳手对两侧顶丝紧固复位,使用水平尺测量张紧轮垂直度(大于89.5度),使用1500mm直尺测量三个轮子是否在同一条直线上,必要时再调整顶丝到合适位置,复测皮带张力;

(5)收拾工具,清理现场,正反向试车正常,并做好相应维修记录。

本文选自九华旅游索道技术联动工作组培训课件《摩擦取力轮常见故障分析及维护》

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务