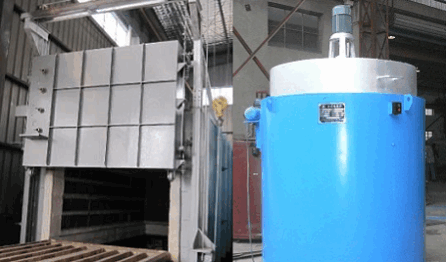

一、周期炉

1.普通箱式炉、井式炉、台车炉

不使用保护气氛,电阻丝(带)加热;

优点:价格便宜,动作简单,维修方便;

缺点:加热有氧化,表面脱碳,手工操作,产品质量稳定。

属于将淘汰炉型,适合刚起步,资金不充足,产品要求不严格,产量不大的企业。

2.可控气氛密封多用箱式炉(油淬火)

使用可控气氛保护,电或燃气辐射管加热,加热炉与淬火油槽密封,配有清洗机、回火炉、料车、备料台等,全自动。

优点:自动化程度高,无氧化脱碳,无磕碰伤,工艺灵活,还可以做渗碳、碳氮共渗工艺;

缺点:相对价格较高,需要一定素质的维护人员;装料高度大,加热冷却不均,椭圆及锥度变形散差大。

适合于产品规格多,同规格批量较小,对产品质量要求较高的轴承企业。

3.可控气氛密封多用箱式炉(盐浴淬火)

淬火介质使用盐浴,更适合较大较厚的套圈(如轧机轴承、矿山轴承),配等温盐槽后,可以贝氏体淬火。

适合于饱和满载生产,不适合间歇生产,停炉时盐浴需要保温,消耗能源。

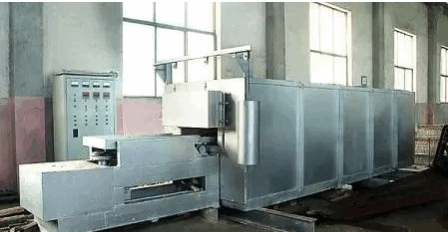

二、连续炉

1. 振底炉、步进炉

不使用保护气氛,电阻丝(带)加热,采用炉底震动(步进)的方式传动,工件跌落(滑落)油槽淬火。

优点:价格便宜,连续生产。

缺点:加热有氧化,表面脱碳,工件有磕碰伤,套圈变形量大。

属于将被淘汰的炉型,适合刚起步,资金不充足,产品要求不严格,产量又较大的企业。

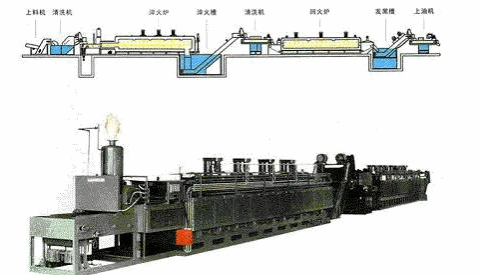

2.可控气氛网带炉、铸链炉

使用可控气氛保护,辐射管加热,炉底使用耐热钢网带(铸链)传动,工件跌落(滑落)油槽淬火。

配有淬火槽、清洗机、回火炉等,设备自动化程度高。

优点:自动化程度高,工件无氧化少脱碳,设备吞吐量高,特制炉型可以浅层渗碳。

缺点:相对价格较高,工件磕碰伤不能完全避免,很难做到零脱碳,有混料可能,大套圈变形不好控制。

适合于有一定规模,产品批量大,生产轴承型号较小的轴承企业。

3.可控气氛辊底炉

使用可控气氛保护,辐射管加热,炉底使用耐热钢辊棒传动,工件随升降台垂直降入油槽淬火;

配有淬火槽、清洗机、回火炉等,设备自动化程度高。

优点:自动化程度高,工件无氧化,零脱碳,无磕碰伤,无混料,设备吞吐量高。

缺点:价格高,淬火油易老化。

适合于有一定规模,产品批量大,生产中大型号的轴承企业。

4.可控气氛辊底炉(盐浴淬火)

淬火介质使用盐浴,更适合较大较厚的套圈(如轧机轴承、矿山轴承),配等温盐槽后,可以贝氏体淬火。

适合于连续生产,不适合间歇生产,停炉时盐浴保温消耗能源。

(来源:热处理生态圈)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务