王军

摘 要:本文主要针对日照钢铁有限公司1580热轧带钢产线,精轧机组工作辊轴承轴承烧损进行分析,对预防和改善措施进行论证,通过实践有效的降低了工作辊轴承烧损情况的发生,提高轧机设备使用效率及设备精度。

关键词:工作辊轴承;烧损;改善措施

精轧工作辊轴承是精轧机组的核心设备,其性能需要满足轧机重载、冲击、连续载荷、恶劣作业环境的要求,满足连续、高速、多变化速度、高精度要求;由于受以上因素影响,工作辊轴承使用过程中经常会出现点蚀、磨损、剥落、烧损等情况,影响轧机设备精度,严重时轴承与轧辊烧损抱死,造成严重设备生产事故。

1 工作辊轴承失效简介

日照钢铁有限公司1580热轧带钢产线精轧机组由7架四辊全液压不可逆式轧机组成,Z大轧制力35000KN,Z大轧制速度19.8m/s,工作辊尺寸F1-F4:¢750/¢670×1780mm,F5-F7:¢700/¢630×1780mm,工作辊轴承型号M667947D/M667910/M667910D四列圆锥滚子轴承。

自2020年3月开始,精轧机组工作辊轴承频繁出现在线烧损情况,造成工作辊轴承及轧辊异常损失,烧损多发生在F5-7机架操作侧位置;经过对烧损轴承开箱检查,轴承箱拆开之后发现四列轴承Z外侧靠近止推侧的一侧轴承滚动体烧损比较多,滚动体断裂,保持架变形损坏。

2 工作辊轴承烧损分析

轴承烧损过程基本上是一个轴承发热到损坏的过程,轴承受自身缺陷或外力影响,体现在轴承负荷过重,转动时发生卡阻,引起辊颈与轴承座内圈之间相对转动时导致的剧烈发热过程,Z终导致轴承烧损。

2.1轴承材质影响

轴承本身材质选用存在差异,经过与轴承厂家沟通询问19年10月份以后供货的轴承选用的材质10CrNi3Mo,而现在基本上选用G20Cr2Ni4,材质上存在一定的差异,部分不能满足使用要求;轧辊轴承下线后没有及时足量注油,导致轴承因为缺少润滑烧损,轴承装配时,有异物杂质进入轴承内,导致轴承划伤卡阻烧损,此问题多出现在軸承初次上线烧损。

2.2轧机牌坊窗口配合间隙

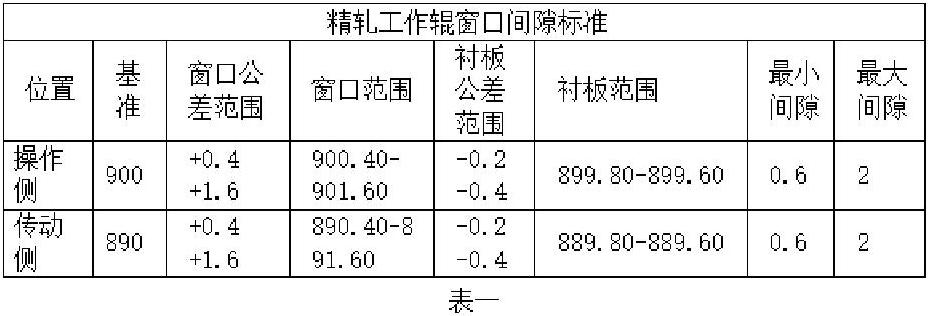

轧辊轴承座与轧机牌坊窗口配合间隙过大,1580产线原设计配合间隙为0.6-2.0mm(见表1),而现在轧线轧制规格和计划与建厂初期发生很大变化,现在轧制规格以薄规格为主,轧辊轴承座与牌坊窗口配合间隙过大,导致轧制过程中出现交叉轧制现象,轴承座轴承承受异常过大的轴向力,导致四列轴承烧损。

2.3精轧窗口精度

精轧窗口牌坊移动座滑板固定螺栓存在松动断裂,此现象直接导致牌坊窗口精度失真,牌坊窗口装辊间隙不受控,轴承座移动卡阻,存在烧箱风险,下线精轧轴承座衬板表面存在划伤,也能认证了这一点。工作辊扁头接轴套筒内磨损严重,测量间隙超标准范围。

3.工作辊轴承烧损改善措施

3.1轴承装配

优化轴承安装流程,调整止推轴承间隙,由0.2mm调整为0.1mm,确保止推轴承有效承载轴承轴向力;清洁装配,防止异物掉入,轴承安装需要在滚动体表面均匀涂抹一层油脂,保证轴承初期润滑,确认密封安装到位,防止轴承进水;轴承维护要制定合理的拆检周期F1-F7在线时间使用时间(1000-1500)小时开箱检查更换承载区为宜,如果主轧薄规格板带产品,建议缩短开箱维护周期(800-1000)小时为宜;拆检轴承时要清洗检查轴承磨损情况,将油污杂质清洗干净,更换轴承负荷区,良好的轴承检查维护,可以发现早期轴承损坏,防止在线轴承烧损。

3.2轴承润滑

轴承注油量要保证充足,润滑不良会导致轴承的异常损坏,合理有效的润滑可以减小轴承摩擦,防止轴承锈蚀,改善接触状态,油品要定期取样化验,保证油品品质达标。

3.3轧机牌坊窗口精度

定期对轴承座滑板及轧机牌坊窗口尺寸进行测量,及时对窗口配合进行调整,确保间隙配合在0.1mm以内,并严格控制窗口配合间隙,避免交叉轧制现象。

利用检修对牌坊窗口衬板进行检查,同一块衬板螺栓松动断裂的不得超过1个以上,保证牌坊窗口精度有效,装辊间隙受控。检查接轴套筒与扁头配合间隙尽量控在0.5mm,Z大不能超过1mm,超标状态下轧辊在转动过程中会产生严重晃动,导致轴承受异常受冲击力,对超出标准范围的套筒建议更换处理,轧机窜辊需要充分考虑,应为无压窜辊,以减小轧辊轴向力,滑板测量检查范围:F1-F7操作侧900-0.2-0.38传动侧890-0.2-0.38,滑板尺寸超标和滑板卡阻、划伤或变形严重时,要及时更换处理。

3.4轴承座精度

保证轴承座的尺寸精度,轴承座受轴承烧损或者轧制力影响,容易发生塑性变形,轴承座孔产生椭圆,轴承每次安?前须测量轴承箱内径,检查轴承座尺寸是否符合标准,将轴承座内部分成与轴承相对应的四个平面,每个平面按米字形排列测四个点,共计十六个点,操作侧还须测?止推轴承座内径,保证轴承座内孔圆度在0.1mm以内,有条件的可以使用激光测量,精度更高,轴承座椭圆度偏大,会导致轴承偏心,产生偏磨,加剧轴承磨损损坏。

3.5轴承跟踪使用

轴承在使用跟踪检查也非常重要,大部分轴承烧损都是有发展过程的,如果在轴承烧损初期发现,并及时处理,就可以减少不必要的损失,使用过程要注意一下5点,(1)每次下线后轴承座测温,发现同一机架不同轴承座温度偏差超过10℃时;(2)注油时要将油品注满,观察轴承座外溢油品内是否含有金属粉末、冒黑油、稀油等情况;(3)在线轴承使用跟踪,发现在线转动异响、注油孔喷油情况,说明轴承内部存在异常或受热膨胀;(4)轧辊磨削时发现磨削时辊面圆跳动大,轴承座异响,轧辊旋转困难等异常情况;(5)在线轧制过程弯辊力异常过大,串辊缸出现异常,串辊一直持续给力时间过长,轧辊出现断辊等异常轧制事故;以上5种情况,轴承需要停用,并拆解检查,确认轴承情况是否完好,及时有效的检查可以避免轴承在线烧损事故发生。

结束语:

经过近3个月的研究和改进,1580热轧带钢产线精轧工作辊在线烧损情况得到有效控制和解决,近半年未发生一起在线工作辊轴承烧损事故,证明以上措施有效可行,工作辊轴承烧损控制,与日常检查维护密不可分,因此在日常的安装以及使用过程中,需要有一个认真负责的态度。检查和落实以上措施,将会极大地减少轴承烧损事故发生,保证轧线生产效率。

参考文献:

[1]王建勇1780mm热轧线精轧F4工作辊轴承烧损原因分析及措施第八届(2011)中国钢铁年会论文集

[2]许洪亮精轧工作辊烧箱问题分析科技创新导报2011年

[3]高换强浅谈热连轧带钢轧机滚动轴承烧损工业技术2018年

来源:《装备维修技术》2020年26期

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务