普通机械密封的两个密封环端面是互相平行的连续平面,并且设计成一个宽一个窄,可以避免在运转过程中由于轴的振摆造成端面滑移错位而被棱缘刮伤。

在高PV值条件下,平行面间要维持稳定而连续的液膜比较困难,往往由于润滑条件的恶化造成过度磨损,大大缩短了密封寿命。因此出现了端面开有各种型式沟槽的或将端面做成具有一定坡度的结构,人为地使端面形成必要的润滑液膜,这种具有特殊端面形状可以人为控制的机械密封称为可控膜机械密封。根据液膜形成的原理不同,可分为流体静压型和流体动压型两类。

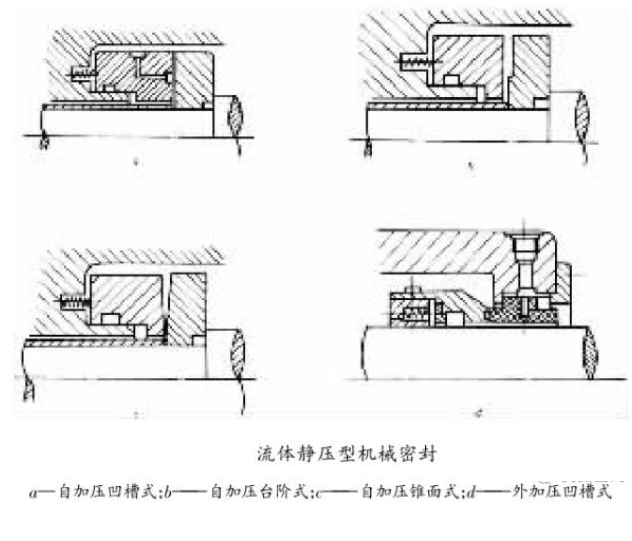

1、流体静压机械密封

流体静压型机械密封是将压力足以平衡端面压紧载荷的封液或被密封的自身介质引入密封端面间,使之形成对端面具有充分润滑和冷却作用的静压流体膜。图1是流体静压型机械密封的几种典型结构。

图1

图1中的自加压凹槽式密封是在静止环外周开若干个孔并与端面开出的环形槽相通;自加压台阶式的一个端面加工成台阶形;自加压锥面式的一个端面为收敛形锥面。这三种型式都是靠介质本身的压力在端面形成静压流体膜,其液膜厚度随介质压力波动而变化,因此适用于介质的工作压力比较稳定的场合。三种型式中,凹槽式端面流体膜刚度大,工作性能稳定,但需防止小孔堵塞;台阶式的流体膜刚度要小一些,端面研磨加工较困难;锥面式的流体静压力沿半径呈抛物线分布,液膜刚度比凹槽式和台阶式都低。

外加压凹槽式密封的流体润滑结构与自加压凹槽式相似,所不同的是静环外周开孔不与介质相通,而由外部引入封液进入端面环形槽,建立端面静压流体膜。这种结构适用于介质工作压力有波动的情况,但应选择润滑性能良好且与介质相容的流体作封液,并且必须配备外加封液循环调节系统。

2、流体动压型机械密封

流体动压型机械密封是在密封端面上开设润滑槽,介质进入润滑槽后,依靠动环旋转带动槽内流体运动,产生液楔动压效应而形成端面流体膜。流体动压型机械密封有简单槽(新月槽)式、螺旋槽式、周向槽式和波纹式等多种结构型式(图2)。

图2

简单槽式的端面润滑槽形状简单,加工方便,性能稳定。润滑槽形状可呈新月形、弓形、扇形、矩形等,各槽间距约25~64mm,槽深不超过端面宽度之半。

螺旋槽式的端面润滑槽呈螺旋形,螺旋槽开在高压边,端面流体膜刚度为正,亦即液膜压力沿泄漏方向递增;螺旋槽开在低压边,流体膜刚度为负,即液膜压力沿泄漏方向递减。两边同时开螺旋槽,并使介质向端面中部流动,在中部形成液封,可提高密封性能。

周向槽式的润滑槽是沿端面均匀分布的矩形槽,槽底呈平底或斜底,平底周向槽的工作性能更稳定。

波纹式的端面润滑槽形状是由手工选择性研磨或预变形机械研磨加工形成的均匀分布的微形波纹。当端面摩擦副运转时,便依靠这种微小波度产生流体动压效应。

上述几种结构的流体静压型和流体动压型机械密封,由于密封面间能形成一定厚度的润滑液膜,因此适用于高PV值条件,但泄漏量相对于普通机械密封的要大。

(来源:网络)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务