高碳合金轴承钢(SUJ2)整体炉内加热和感应加热各有特点,炉内加热淬火生产效率高,为奥氏体和渗碳体两相区淬火;感应加热淬火更节能,通常采用高温加热,硬化始于奥氏体单相区。为探求Z优的感应加热条件,进行了各项试验,并与炉内加热产品性能进行对比。

1、试验方法

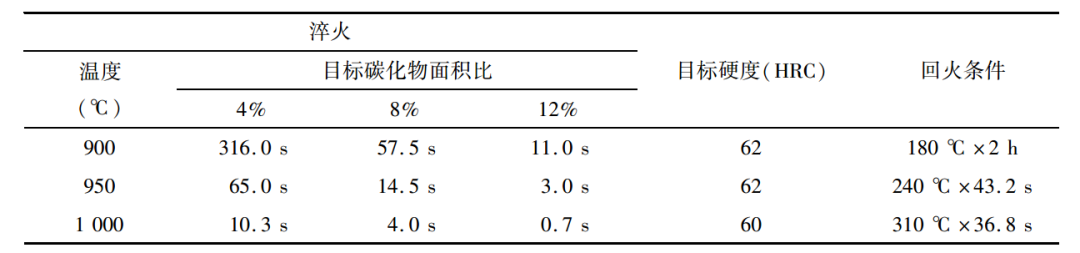

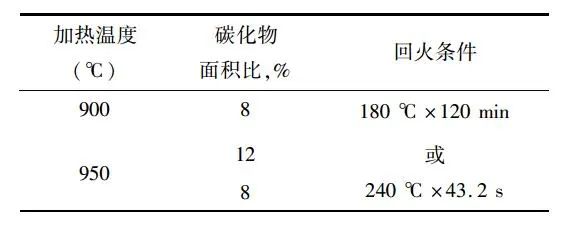

固溶碳含量影响基体材料的多种性能,但直接测量碳含量非常困难,因此,采用碳化物面积比,而非固溶碳含量。试验条件见表1(加工状态用加热温度、碳化物面积比及回火条件在试样上依次标明,如“900-4-180”)。试样材料为同一批次SUJ2,试验尺寸为φ60 mm ×φ54 mm×15 mm,采用高频感应加热器对试样进行加热。通过测试试样外径中心区域温度进行反馈控制,试样温度保持不变。加热完成后用70℃冷却油进行淬火,直至试样温度降低至100℃。

表1 感应加热试验条件

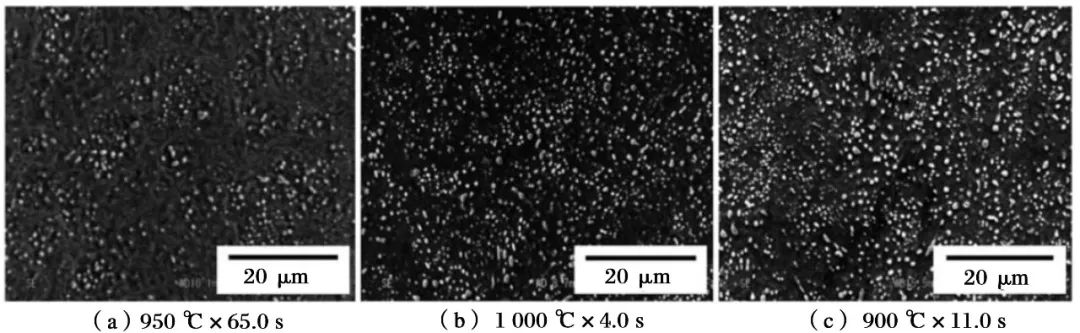

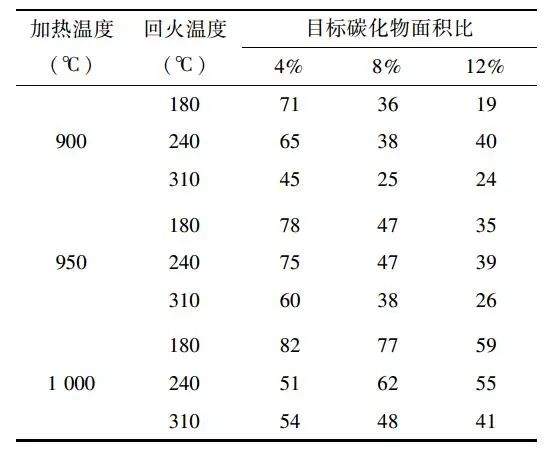

感应加热热处理状态的基本特性为:感应淬火产品的碳化物分布如图1所示,不同热处理条件的显微组织不同。回火后的硬度、残余奥氏体含量及原奥氏体晶粒度见表2。

图1 碳化物分布

表2 回火后的硬度、残余奥氏体含量及原奥氏体晶粒度

2、Z优热处理条件的选择

2.1 尺寸变化率试验

230°C下保温2h,测量加热后的尺寸变化率见表3。3种碳化物面积比的试样均不合格。

图3 尺寸变化率

2.2 额定静载荷试验

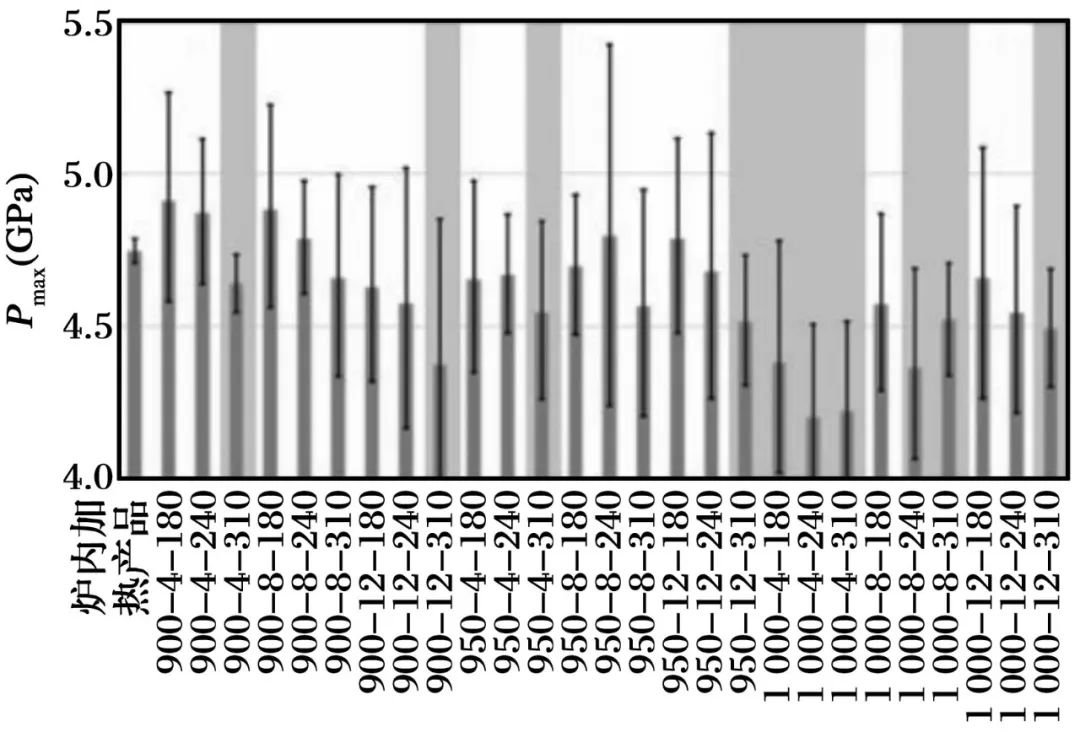

试验结果如图2所示,阴影区域产品额定静载荷低于炉内加热产品(风险因数为5%)。这意味着当1000℃加热时,额定静载减小。

图2 额定静载荷

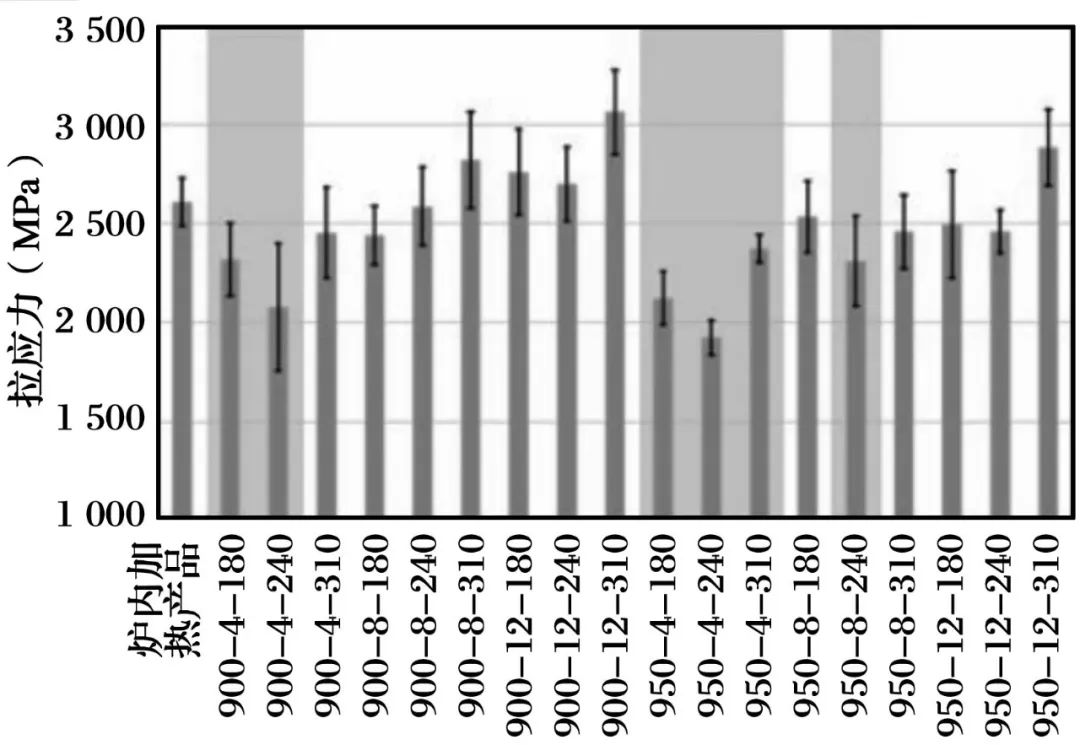

2.3 静态断裂强度试验

试样不包括未通过尺寸变化率试验的试样和额定静载荷低的1000℃加热的试样。静态断裂强度试验结果如图3所示,阴影区域产品静态断裂强度低于炉内加热产品静态断裂强度(风险因数为1%)。

图3 静态断裂强度

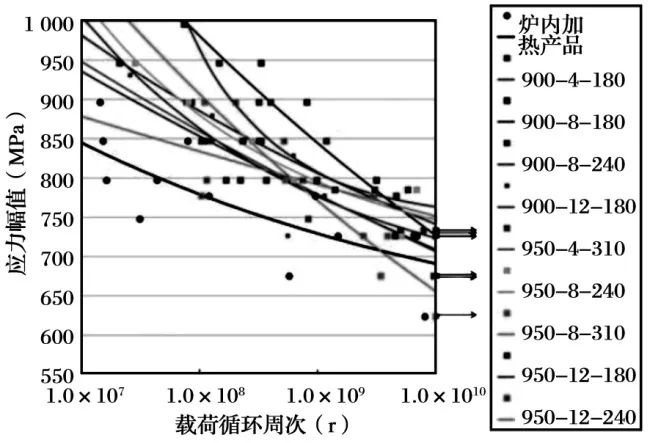

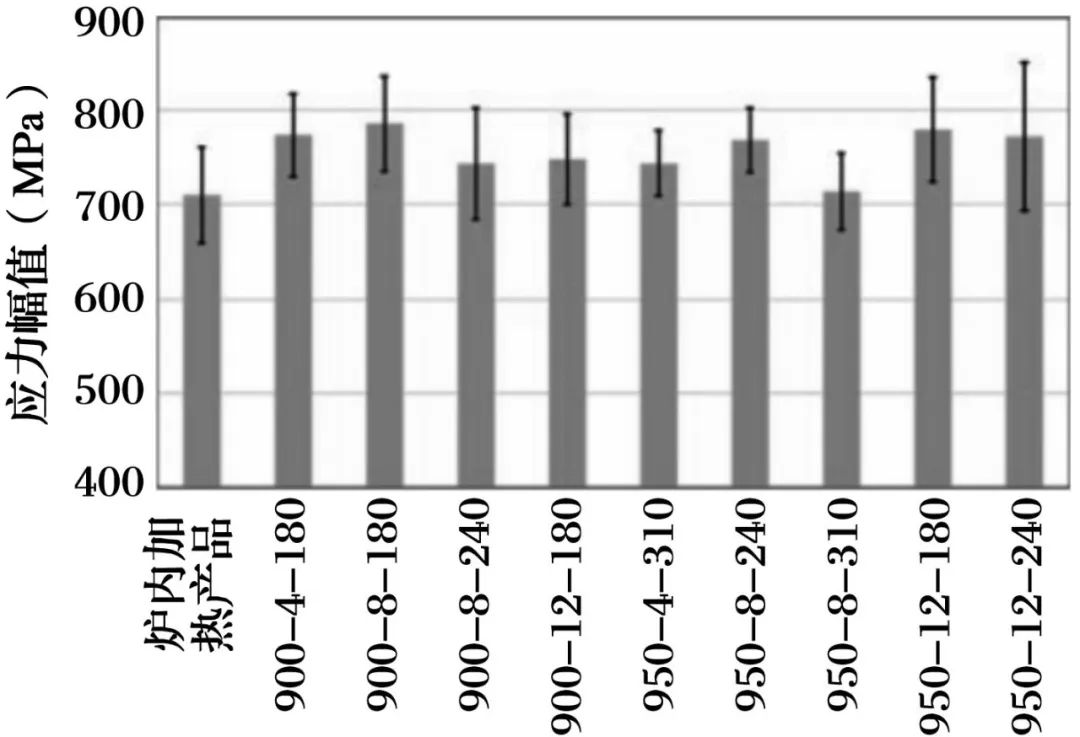

2.4 剪切疲劳强度试验

剪切疲劳强度试验结果图4所示,载荷循环3 ×109 r时的应力幅值如图5所示。

图4 剪切疲劳性能

图5 3 ×109 r时的疲劳强度

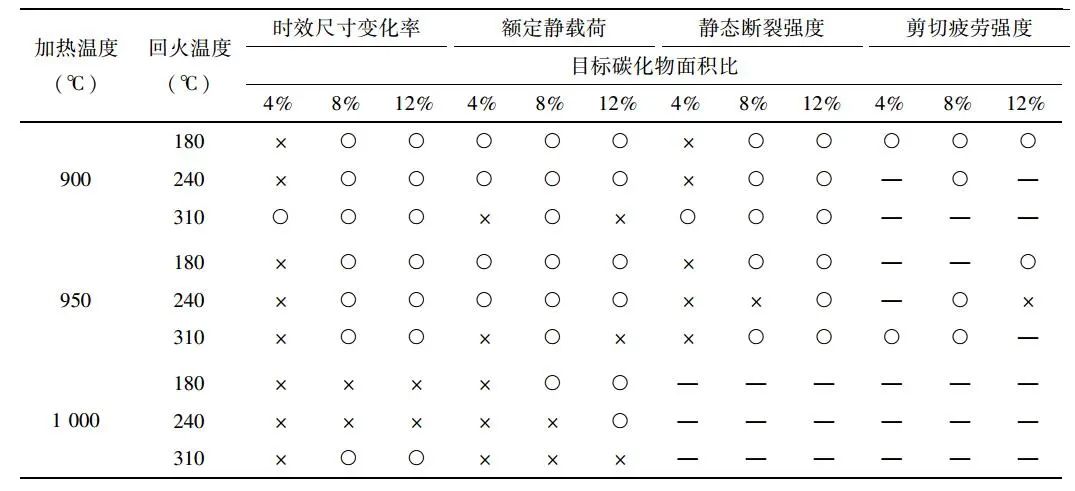

2.5 确定合适的热处理

尺寸变化率和强度评估结果见表4。性能不低于炉内加热产品用“O”标记;性能低于炉内加热产品用“x”标记;未试验产品用“—”标记。

表4 试验结果

所有性能不低于炉内加热的感应加热条件见表5。

表5 JIS-SUJ2合适的感应淬火条件

3、合适感应热处理条件下轴承的寿命试验

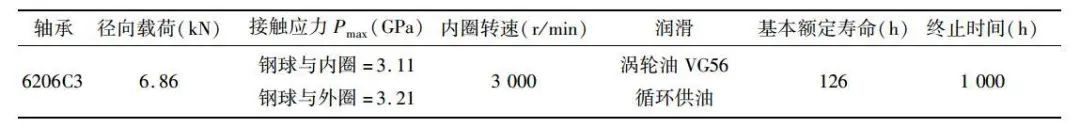

根据试验选取合适的感应淬火热处理条件对深沟球轴?沟道面进行感应淬火,并进行轴承寿命试验。试验条件和试验结果见表6和表7。

表6 球轴承RCF寿命试验条件

表7 寿命试验结果

4、结论

1)在选取合适的感应淬火条件下,能保证性能与炉内加热淬火等同。

2)在表5所示合适的感应加热淬火条件下对轴承套圈进行处理并进行寿命试验,感应淬火寿命为基本额定寿命的4倍。

3)当加热温度达到1000℃时,基于描述的试验条件,尺寸稳定性变差。若为了改善尺寸稳定性而采用高温回火,则硬度及额定静载荷均会降低。

来源:NTN TECHNICAL REVIEW

作者:Hiroshi YUKI等

翻译:郭浩

校对:杨哲

整理:轴承杂志社

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务