根据相关资料统计,国内不少企业的备件存量高达企业设备投资的10%以上,占用了大量的资金,而且由于设备改造更新,每年都会有一定量的备件报废,造成大量资金的浪费,目前企业备件管理基本采用经验上、下限采购储存和管理方式。

一方面备件资金严重浪费;另一方面,又常出现维修无备件和紧急采购状况。

有些进出口备件紧急采购费用十分昂贵,企业负担沉重。如何有效降低备件库存,加快现金流是提高企业竞争力非常显著的一项措施。

在某外资企业从事多年的备件管理工作,做了许多方法的探索与实践,积累了一定的经验,希望对企业的备件管理有借鉴作用。

01 维修备件管理的现状

设备故障的不可预测,导致设备维修备件的需求预测较难,备件的品种繁多,供应特性不同,各品种库存量和单价的差异大,企业的备件信息管理分散,无法做到信息资源共享,造成备件请购的盲目性,为保障生产进度,避免巨大损失,在通常情况下,备件库存多而大,使得备件的周转率较低。

备件的通用性管理难以实现,备件库存品种不科学,备件查找比较困难缺乏备件库存分析系统等都是企业备件库存常见的问题。

为了改善以上问题,有些企业也在积极探索方法,在企业内部应用CMMS管理软件,该方法对备件进行了分类管理,明确的标示备件种类,规范了备件的编码规范,较系统的梳理备件库存,对备件的管理有一定的帮助,但对备件库存的降低方面收效甚微。

美国GE公司创立的库存ABC控制法以其灵活、简单、易用,为许多企业所采用。但备件的资金价值与其对生产的影响程度没有必然的联系,因为任何一个备件的失效对生产进度和质量却能造成较大影响,是典型的关键备件,这就决定了备件库存必须针对其特点采取专门的库存控制方法,才能达到库存控制的目的。

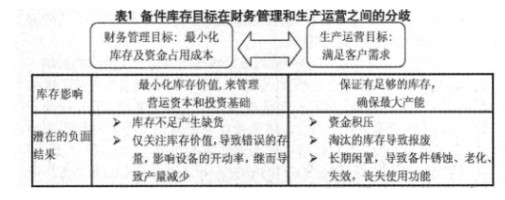

一般而言,备件库存目标在财务管理和生产运营之间的分歧可以用下表1来表示:

因此,只有在需要与可能之间寻找一个Z佳平衡点,才能从根本上解决好备件库存的问题,既能盘活流动资产、提高资金利用效率,又能确保设备的正常生产、维修。

02 二八原则在降低库存中的应用

在采取具体的措施之前,降低库存,首先需要有零库存的思想,要不断地询问这个备件的库存是否一定要建?我们是否真的要在备件上增加花费?并得到高层管理者的支持,只有这样才能让项目进行到底。

1960年意大利经济学家Pareto建立了一个数学模型来描述国家不平等的财富分配,发现20%的人拥有了财富的80%。这个原则同样适用于备件库存的降低。

从备件管理系统中收集相关数据,项目收集了此外资企业的机、电备件库存结构和历年数据,依当前实际备件品种(SKUs)和费用(Cost),依20/80原则,选出占80%的库存量的22%的备件号。

1.供应商备适当的库存

周转率较高的备件,如轴承,皮带,保险丝,气动元件可以从目录供应商处直接购买,因其备有大量库存。

2.变卖多余的或淘汰的库存

对于淘汰设备或产品转型剩下的备件,可以将其变卖成现金或转移到其他需要的工厂。

3.消除重复备件

由于不同厂家生产的或OEM厂商使用的部件,命名规则不同,其实际尺寸、规格、功能基本相同,可考虑合并。

4.改变增加库存量的因素

由于近年来国内资源的丰富,物流便捷,技术服务力量的提升,可调整库存量。

5.减少在定库存量

供应链管理,实施高效备件供应,自动连续补货。

6.用前及时订购

推行与落实TPM,利用在线状态监控技术,如振动,热成像,超声波,油质分析,进行温度、压力、负载、转速的趋势追踪,预测维修。在检测到功能下降时订购备件。

7.减少单项备件的成本

新产品具有良好的性价比,代替老产品,如在一定的使用环境下,利用激光测距仪替代超声波或线性传感器。对失效备件修复,如使用热喷涂,电刷镀,激光熔覆,高分子材料;设备持续改善,以减少新购备件量。

每种备件依据以往几年的历史订购量和使用量,及在库Z大库存量,订购点,单价,总价,采购周期等信息来判断备件类型,及选择适合采取的方法。经修订Z大库存量和订购点后得到项目预期的库存费用和减少的库存费用。

为了达到项目预期的收益和效果,不能虎头蛇尾,严格按照既定方案坚持执行,同时备件的定购点/Z大库存量,需根据往年的使用量,当前的交货周期,设备状态,维修技能等,定期修订。

当提出新的备件需求,需优先考虑不影响产品交货周期和质量的前提下,是否有相应的替代方式和失效监测方法;若以上问题均否定,则考虑何处获得此备件,单次定购量,匹配交货周期与使用周期,来降低备件成本。

(来源:网络)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务