梁华、王珊珊、仇亚军

(洛阳轴研科技股份有限公司)

某公司送检轴承垫片,材料为45钢,型号为MCF 40 endplate,完整垫片的整体及断口形貌见图1。该批成品垫片在装配轴承时有破裂现象,比例为1%~2%;轴承垫片的加工工艺流程为:棒材→车加工→热处理→磨加工→表面发黑处理。垫片热处理后的硬度要求为51~53HRC。为确定垫片产生断裂的原因,对垫片进行了较为全面的理化检验与分析。

图1 轴承垫片断裂形貌

1.检验与分析

(1)宏观及断口检查

送检垫片在距其断口约1mm处存在一条平行于断口的微细裂纹;垫片的内径面有安装磨损痕迹,其光亮度不同,以有微裂纹一端Z为光亮,而对应的另一端面附近则无磨损,保持原发黑处理的表面(见图2);垫片的断口平齐、色泽一致,为脆性断口(见图3)。

图2 断裂垫片的内径面

图3 断裂垫片的断口形貌

(2)硬度检测

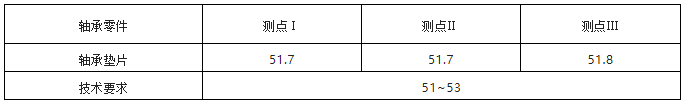

轴承垫片的硬度在HR-150A洛氏硬度计上测定,负荷为150kg,误差范围为±0.5HRC,结果见表1。

表1 轴承垫片端面的硬度值(HRC)

由表1结果知,轴承垫片的硬度值符合技术条件要求。

(3)断口微观分析

将带有裂纹的轴承垫片经超声波清洗烘干后放置在日本电子公司生产的JSM6380LV扫描电子显微镜中进行变倍观察。结果表明:

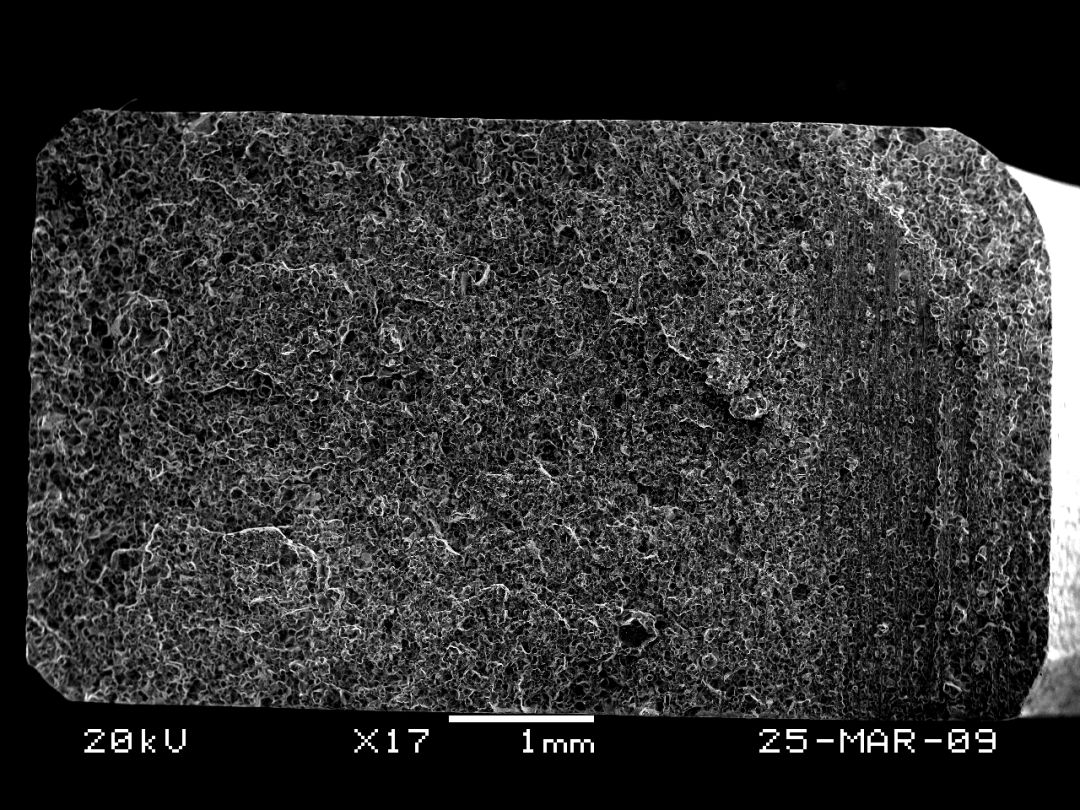

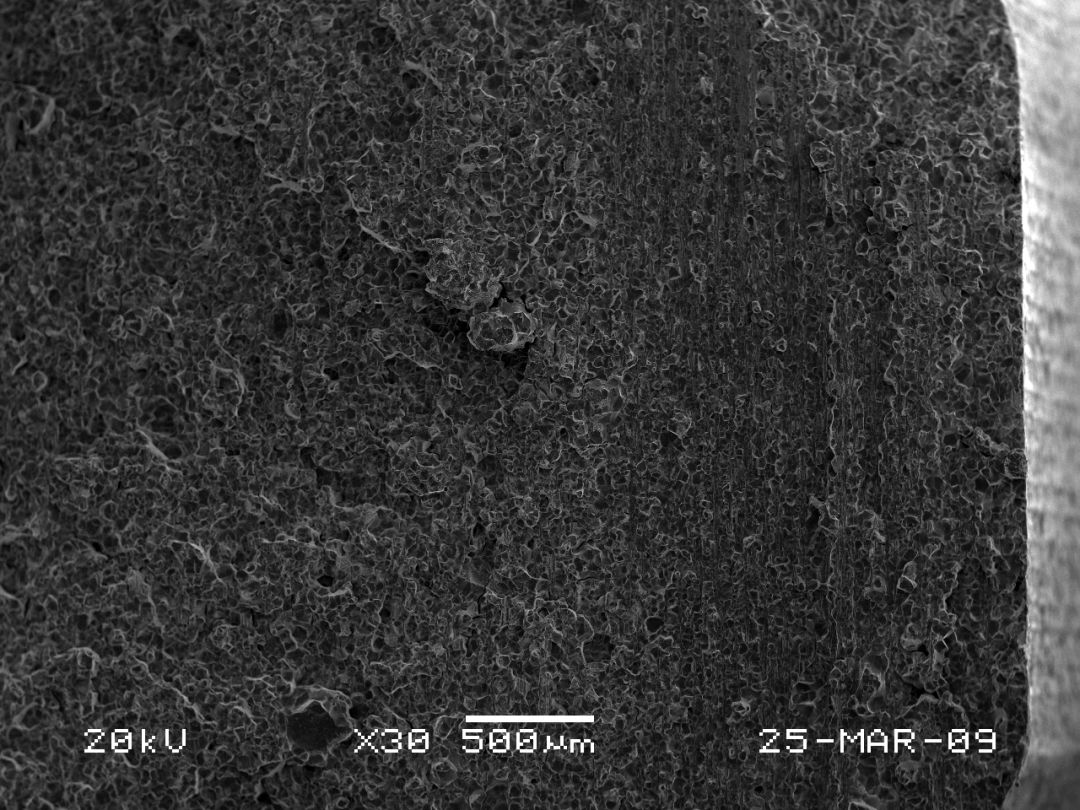

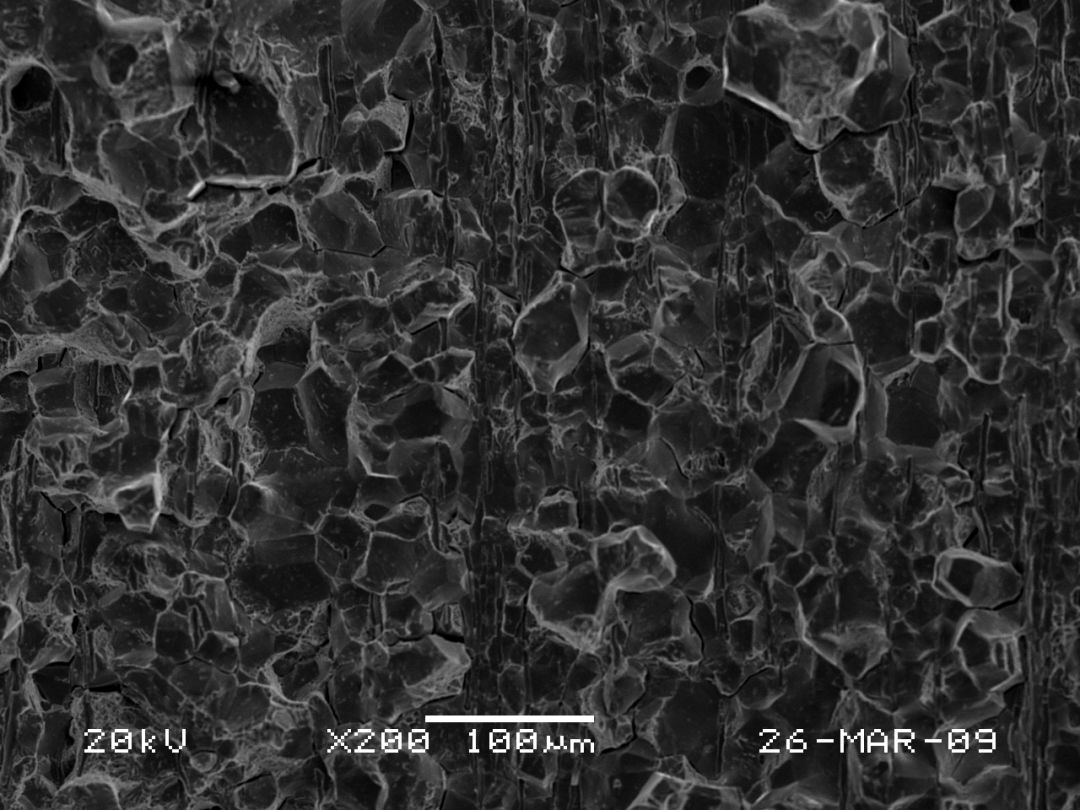

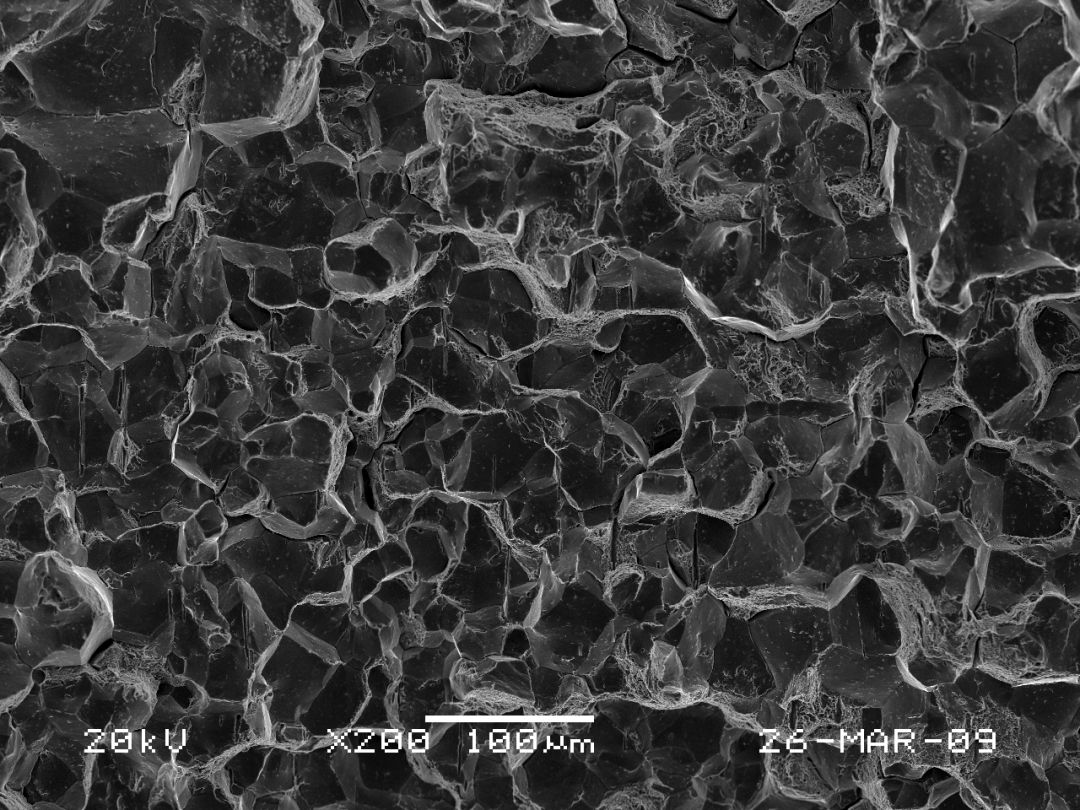

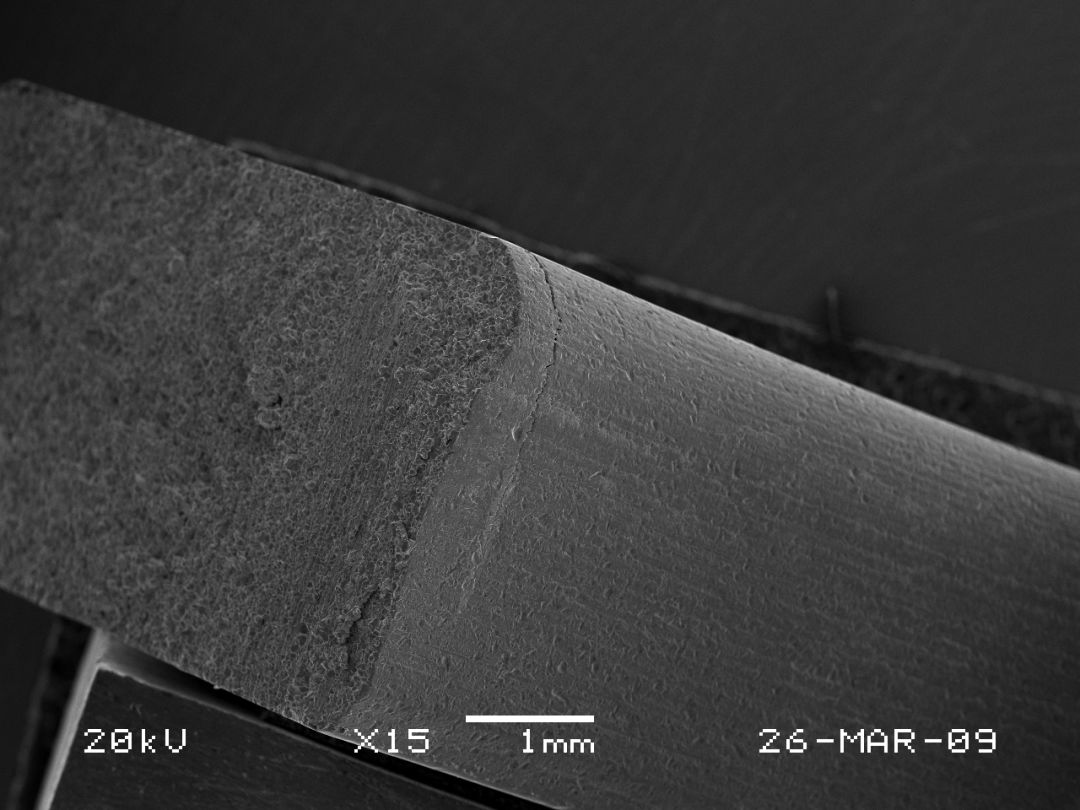

①断口的扩展方向为从一侧端面的内径倒角处开始沿着对角线方向向另一端面扩展;断裂方式为沿晶脆性断裂;断口截面上未发现有晶粒粗大、过烧及大尺寸夹杂物等现象(见图4~图6)。

图4 垫片断口的低倍形貌(右侧为内径面)

图5 图4右侧局部之放大形貌

a

图6 图4右侧局部之高倍放大形貌

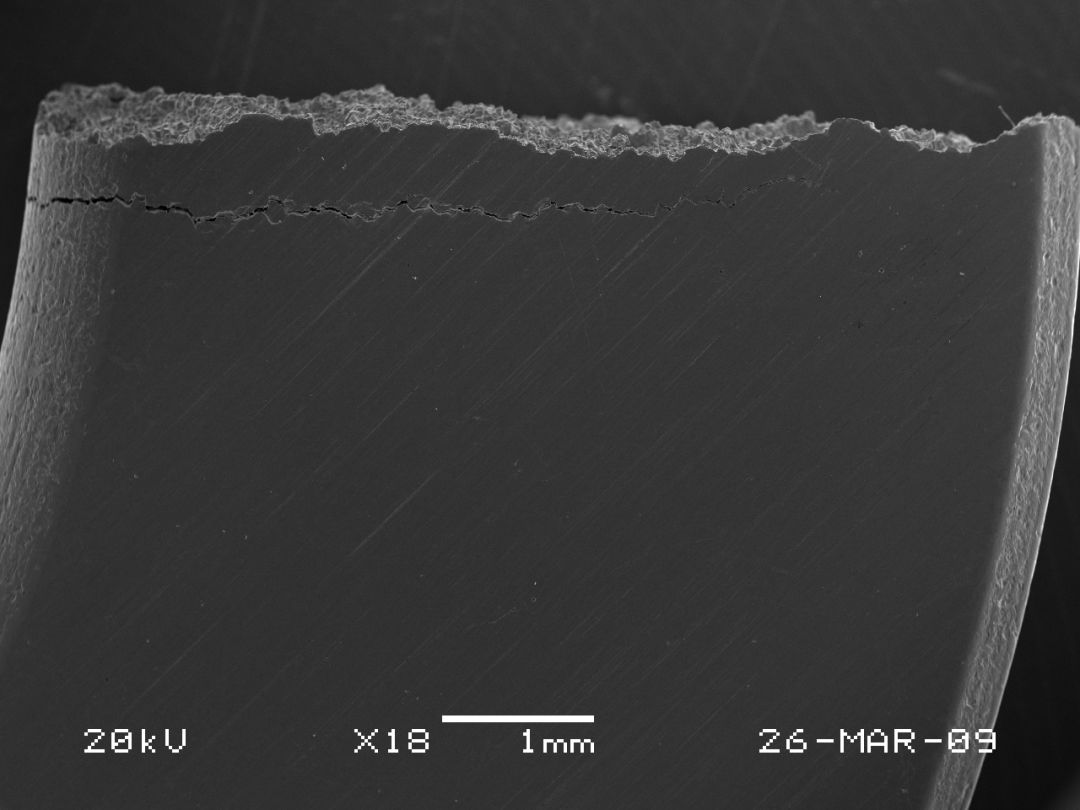

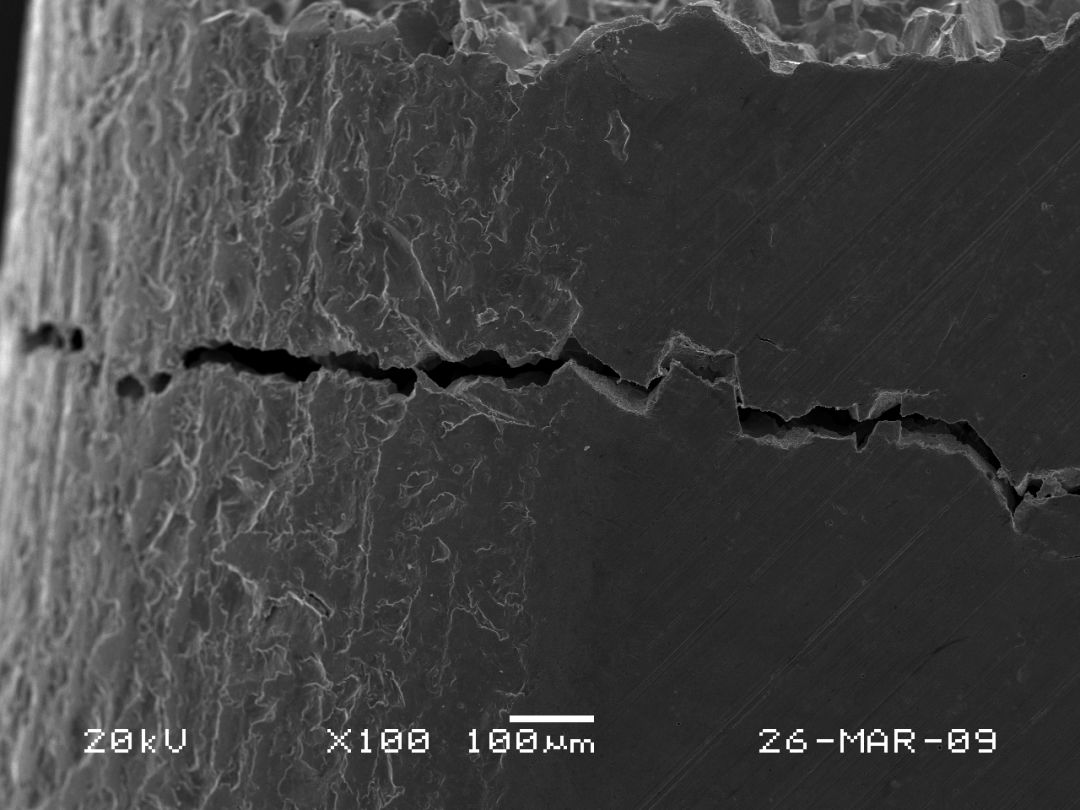

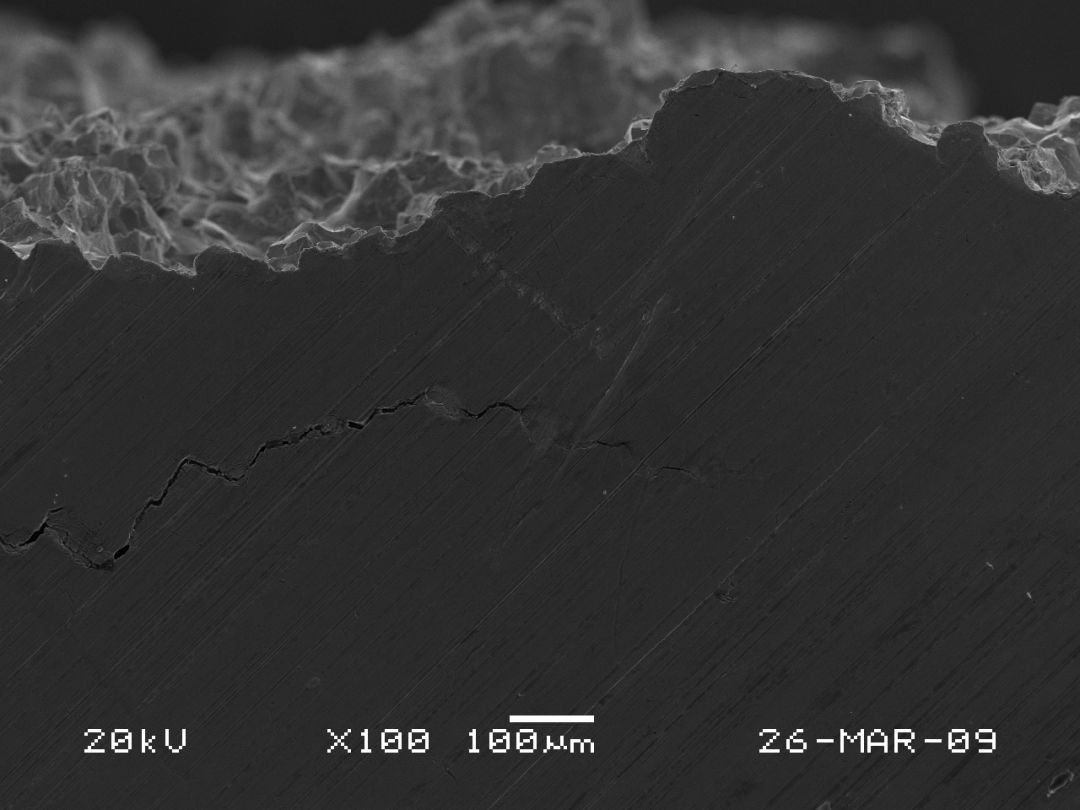

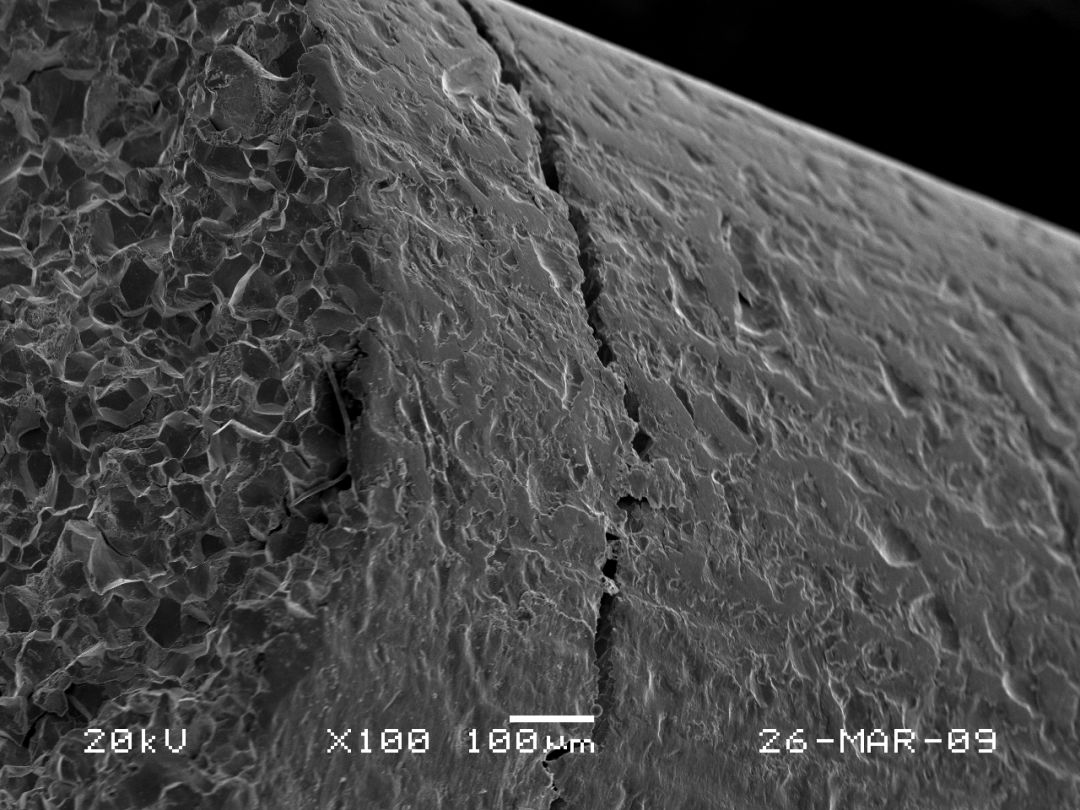

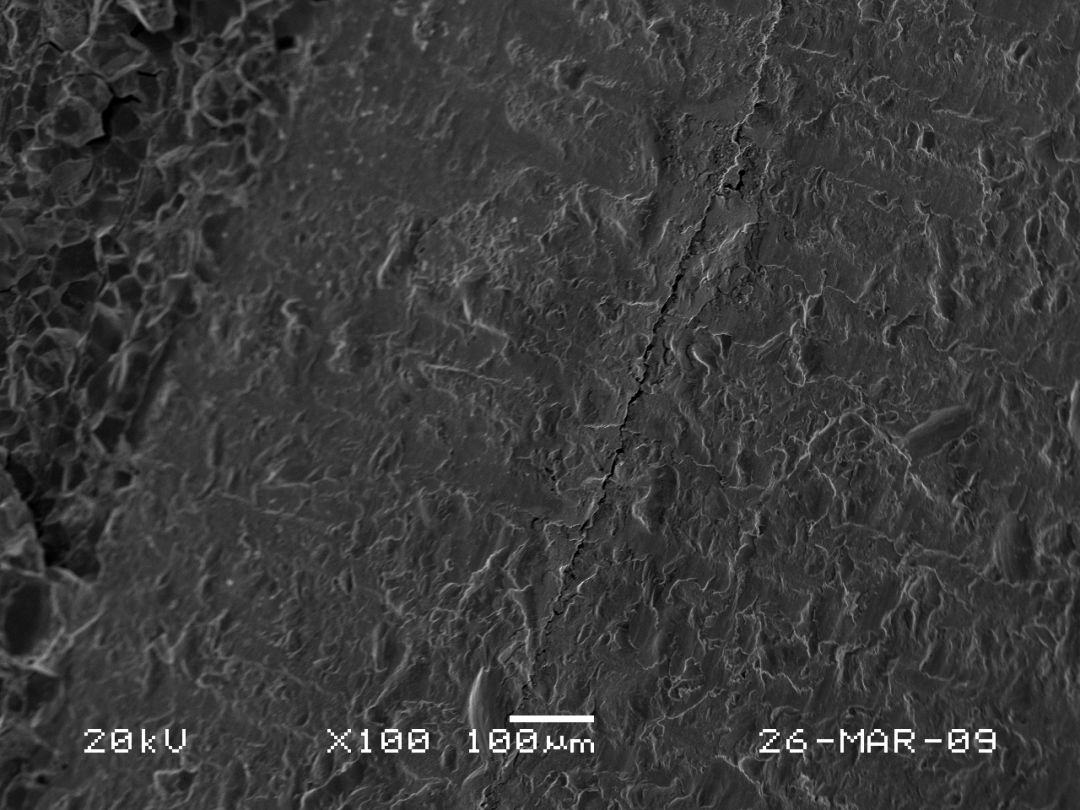

②裂纹起始于垫片一侧端面的内径倒角处,并分别沿着径向和轴向向两个方向扩展;内径面上的摩擦及挤压痕迹清晰可见(见图7~图12)。

图7 垫片端面上的裂纹形貌(左侧为内径面)

图8 图7所示倒角处裂纹(头部)放大形貌

图9 图7所示垫片端面裂纹(尾部)放大形貌

图10 垫片内径面上的裂纹形貌

图11 图10所示倒角处裂纹(头部)放大形貌

图12 图10所示内径面上裂纹(尾部)放大形貌

(4)材料及其金相组织检查

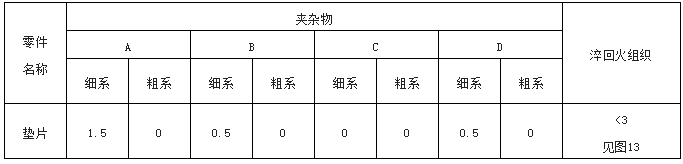

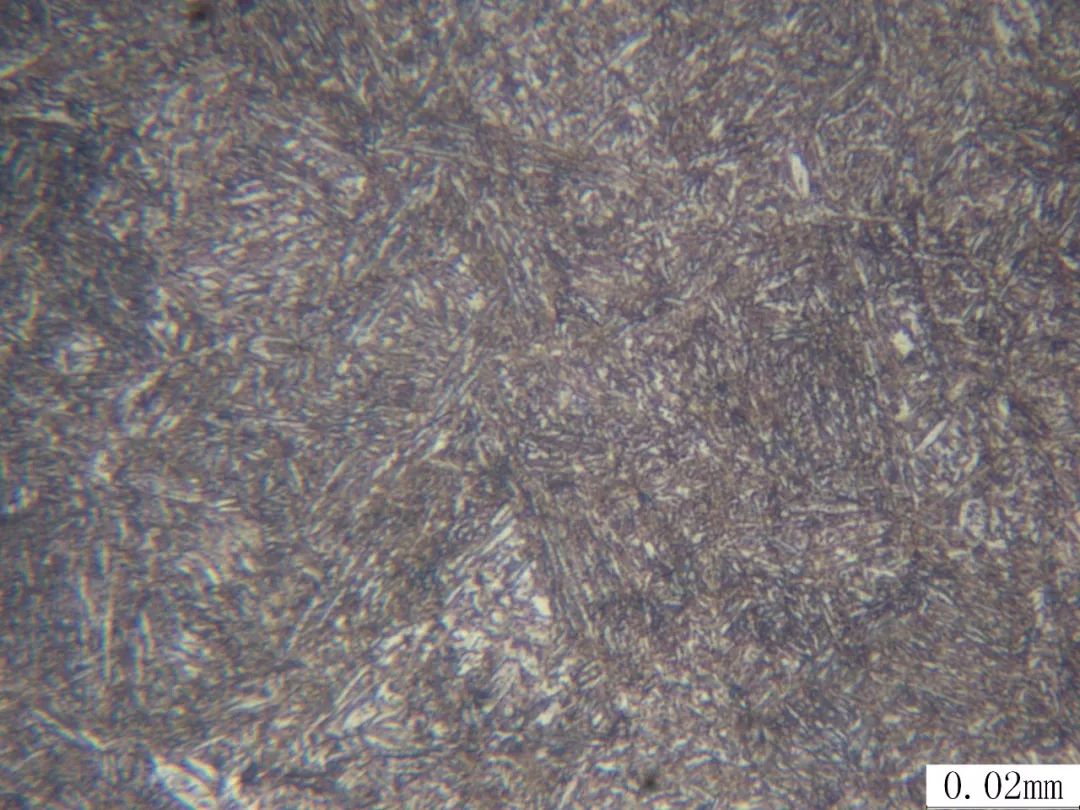

将垫片制备成金相试样后,放置在MG型立式显微镜下进行常规检验。原材料采用GB/T3077-2000标准,热处理质量参照《滚动轴承碳钢轴承零件热处理技术条件》(JB/T8566-2008),检查结果见表2。

表2 金相检验结果 (级)

由表2可知:轴承垫片的夹杂物含量较少,由于标准无明确要求(供需双方协商确定),其评定级别仅供参考;垫片的金相组织(见图13)符合相关标准规定。

图13 轴承垫片淬回火组织

检查垫片裂纹两侧及断口附近的金相组织,均未发现有脱贫碳、磨削烧伤及其他异常现象。

(5)热酸洗检查

将轴承垫片按照GB/T3077-2000标准要求进行热酸洗,结果表明:①垫片材料的致密度较好,低倍组织无异常,符合标准要求。②未发现有因热处理及磨削等加工因素造成的开裂现象。

2.结果分析

(1)根据金相及热酸洗的检验结果可知,轴承垫片材料及热处理质量均无明显异常,符合相关标准及技术条件要求。

(2)任何零件的断裂失效,都是在零件所承受的外力超过了零件的本身所具有的抗力的条件下发生的。一般情况下,断裂源都位于零件的表面或次表面或在应力集中处萌生,如尖角、缺口、凹槽及表面损伤处等薄弱环节。

根据宏观及微观分析的结果可知,该垫片装配时发生开裂属于偶发现象,主要原因是由于轴承垫片的内孔尺寸偏小且存在锥度,从而导致装配轴承时其内径面一端倒角处承受较大的外力作用而发生沿晶脆性断裂。

3.结语

(1)送检轴承垫片的材料及热处理质量均未发现异常。

(2)垫片的内孔尺寸存在偏差是导致装配轴承时发生断裂的主要原因。

来源:《金属加工(热加工》杂志

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务