晋心斌 袁仁杰

(芜湖起重运输机器有限公司)

一、现场使用及损坏情况

一公司为某水泥厂提供了12台FU链式输送机(以下简称“拉链机”),其中有2台FU270的拉链机用于余热发电技改工程水泥熟料的输送,所输送物料温度≤450℃,输送量50t/h,链速17m/min。投入使用后,这2台FU270拉链机故障不断,使用4个月后就无法使用,其故障情况有:

(1)链条上的滚子卡死而无法转动,并且磨损严重已成扁平状;

(2)链条在头轮上脱开困难;

(3)头尾部链轮、上下导轨磨损严重,其中尾轮原设计为光轮,被磨成了齿状;

(4)尾部机壳虽多次修补,但是运行一段时间后,仍然受拉开裂;

(5)进料口法兰处也出现不同程度的变形。

二、故障原因分析

经分析,造成拉链机上述系列故障的原因主要有以下几方面:

(1)安装时,链条张紧调整到适度状态。带料运行后,由于输送高温物料,链条受热伸长,但操作人员未能根据情况变化,及时通过尾部螺杆调整链条的张紧度,导致尾部机壳拉坏。

(2)由于链条滚子与套筒因热胀冷缩卡死,造成原滚动摩擦变为滑动摩擦,从而加大了滚子、导轨及头尾链轮的磨损。

(3)在高温条件下,拉链机各零部件的耐磨性降低;加上链速快(为17m/min),输送量小(为50t/h),料层过薄,这又加快了磨损。

三、解决方案

鉴于以上分析的情况,该公司从以下3个方面同时入手解决问题:

3.1解决链条热胀冷缩对拉链机的影响

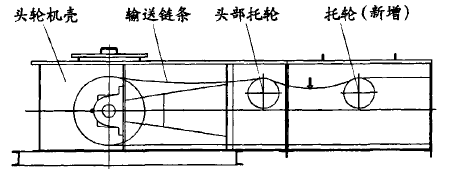

(1)因温度变化链条会产生长度波动,而保证拉链机能正常工作,其链条就应有合适的松紧度,为此该公司在靠近头部托轮处的中部机壳处增加了一个托轮(如图1)。当链条受热伸长时,新增托轮与原头部托轮之间的链条下垂量增加,反之减小,这样便起到自动补偿调节链条长度的作用。

图1 头部托轮处增设托轮示意

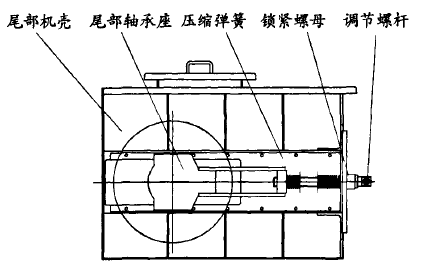

(2)将尾部原丝杆张紧改造成丝杆弹簧复合张紧,即在调节螺杆与尾部轴承之间加一压缩弹簧(如图2),以对链条的张紧起一个自动调节的作用。此时调节螺杆作粗调使用,压缩弹簧作微调使用,二者相结合,达到消除链条长度变化对整机的影响。

图2 调节螺栓与尾部轴承之间加设压缩弹簧结构示意

3.2解决拉链机各部件磨损过快的问题

(1)增加链条上滚子与套筒的间隙,以避免由于热胀而引起的滚子与套筒卡死现象。

(2)降低链速,减少拉链机驱动小链轮的齿数,将原来的21齿改为17齿,这样拉链机的链速由原来的17m/min降为15m/min,使拉链机在低速和合适的料层工况下运行,延长了各磨损件的使用寿命。

3.3其他措施

(1)拉链机头部机壳采用地脚螺栓固定,中部机壳、尾部机壳的左右方向限制移动,保证在拉链机长度方向上能够自由收缩。

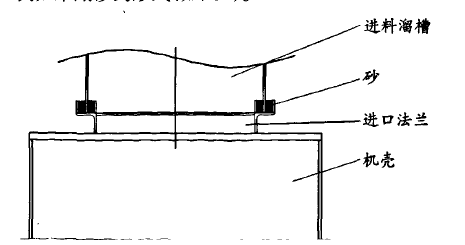

(2)进料口由原来的螺栓连接改为活动连接,例如采用砂封形式(如图3)。

图3 螺栓结构采用封砂形式

四、结语

(1)通过上述措施改造后,2台FU270拉链机运行平稳,安全可靠;而且所采取的上述改造方法简单又易操作,因而节约了维修时间和维修费用。

(2)以上案例,是拉链机在输送高温物料上容易出现的典型故障类型。同样遇到该问题的几家水泥厂,也都采用了该公司改造方法,效果显著,故值得推广。

(来源:水泥工程)

新手上路

新手上路 购物指南

购物指南 支付/配送方式

支付/配送方式 购物条款

购物条款 售后服务

售后服务